Авторы: Ранджит Пандер, Рахул Раут, Майкл Либратор, Навендра Джодхан и Карен Телефсен

Перевод: Виталий Щекин

Краткое описание

Дефекты ”подушки” представляют особый интерес в производстве электроники. Считается, что эти дефекты обычно являются результатом нескольких факторов как в отдельности, так и в комбинации. Некоторые основные способствующие факторы включают: качество поверхности шариков BGA, активность пастообразного флюса, неправильная установка / смещение компонентов, неоптимальный профиль оплавления, а также коробление компонентов. Чтобы понять роль каждого фактора в образовании дефектов ”подушки” и для поиска способов их устранения, разработано два испытания для проведения на производстве.

Подход 1: В этом подходе использовалось оборудование для ремонта шариков BGA. Пластиковый корпус размером 35мм х 35мм с матрицей шариковых выводов с помощью паяльной пасты SAC305 устанавливался на тестовую плату. Для создания дефектов ”подушки” использовались профили восстановления с разными перепадами температур и паяльные пасты разного состава. Данный метод проверки обнаружил, что на дефект ”подушки” оказывают влияние:

- (а) компоненты,

- (б) разница температур (ΔT) на поверхности платы и химический состав паяльной пасты.

Подход 2: В этом подходе использовался стандартный способ установки сферы припоя из сплава SAC305 на осадок расплавленной бессвинцовой паяльной пасты. Сферы устанавливались в разное время и при различных температурах для создания различных скоростей образования дефекта ”подушки”. Данный метод проверки показал, что на дефект ”подушки” оказывают влияние:

- (а) окисление сферы,

- (б) профили оплавления, а такжери

- (в) химический состав паяльной пасты.

Кроме того, проведено подробное сравнительное изучение ряда бессвинцовых паяльных паст.

В статье приводится подробное описание результатов данных методов испытаний. Особое внимание было уделено экспериментам, проводившимся для понимания важности роли, которую играет химический состав флюса в вопросе образования дефектов типа непропай или ”подушки”. Первые результаты показывают, что химический состав пастообразного флюса играет важную роль в образовании и устранении дефектов ”подушки”. Также приводится качественное сравнение производительности пасты. Дополнительно в статье обсуждается роль оптимизации профиля оплавления для каждой из паст. Главной целью исследования является определение основных причин дефекта ”подушки”, а также изучение возможностей материала и технологических решений для сведения к минимуму вероятности образования данного дефекта.

Ключевые слова: бессвинцовый монтаж, дефект ”подушки”, оптимизация процесса, активность паяльной пасты, окисление (шарики BGA) и коробление шариков BGA.

Введение

Дефекты ”подушки” становятся главной проблемой в области производства электроники. Дефект образуется при оплавлении собранной платы, когда нанесённая паяльная паста сплавляется с шариком BGA, однако при этом шарик не свёртывается и не соединяется с расплавленной пастой. Кажется, что оплавленная паста обволакивает шарик, однако они остаются отдельно друг от друга в процессе охлаждения несмотря на то, что продолжают взаимодействовать физически и электрически. Дефекты непропаев возникают в результате оседания пасты (образование “подушки”),где шарик (“голова”) не вступает в активную химическую реакцию. Дефекты ”подушки” также называют дефектами ”голова на подушке”, шариком в контактном соединении или шариком в ”чашке”.

Есть ряд факторов, способствующих образованию дефекта ”подушки”. Некоторые основные влияющие факторы включают:

- Неудачно выбранный профиль оплавления, значительно снижающий активность флюса перед достижением температуры плавления, или недостаточная пиковая температура / время выше ликвидуса (TAL).

- Недостаточная активность флюса для полного слипания отпечатка пасты и BGA-сферы.

- Чрезмерное коробление компонентов, увеличивающее зазор между отпечатком пасты и поверхностью сферы припоя в процессе оплавления как для периферийных (“smile”),так и для центральных (“frown”) сфер.

- Чрезмерное окисление поверхности сфер.

Карта процесса сборки с дефектами “подушки”

В последнее время издано несколько работ с указанием режимов отказа при дефектах “голова на подушке” (1-3). В некоторых исследованиях приводится технология, применяемая для создания и испытаний дефекта “подушки” (3). На основе этих источников (1-5) и обширных внутренних экспериментов (обсуждаются далее) нами разработана технологическая карта типичного процесса сборки с возможностью усугубления данного дефекта. Карта процесса показана в таблице 1. Рассматривались четыре аспекта процесса сборки: материалы, трафаретная печать, установка компонентов и профиль оплавления. Факторы, влияющие на дефект “подушки”, разделены на две категории. Это решающие факторы (отмечены в таблице синим) и второстепенные факторы, которые могут усугубить дефект при взаимодействии с другими основными или второстепенными факторами.

- Основные факторы в категории материалов включают используемые печатные платы, компоненты, шарики BGA и паяльную пасту. Паяльная паста, коробление компонента и окисление шарика BGA являются одними из основных факторов, влияющих на образование дефекта “подушки”. Далее в таблице 1 приведено подробное объяснение каждого из факторов.

- Категория печати через трафарет включает два ключевых фактора. Это сам трафарет и параметры процесса печати. Конструкция трафарета (включая толщину, конструкцию апертуры) играет также важную роль

- Установка компонента включает точность установки, а также силу установки. Данный шаг во взаимодействии с другими факторами может вызывать дефект “подушки”.

- Оплавление — это ещё одна важнейшая категория. Неоптимальный процесс оплавления может оказывать непосредственное воздействие на все ключевые факторы в образовании дефекта - производительность пасты, окисление шариков BGA, коробление печатной платы.

Мы попробовали создать обширный список всех ключевых и второстепенных факторов, сопутствующих дефекту “подушки”. Принятием соответствующих превентивных мер для каждого шага при сборке, приведенного в таблице 1, можно в значительной степени ослабить дефект “подушки”.

Оборудование

Для изучения факторов, влияющих на образование дефекта пайки “голова на подушке” были использованы два метода:

A. Ремонтная станция для BGA-компонентов

B. Обычный тест на дефект “подушки”

| Шаги процесса сборки | Первоочередные и второстепенные причины дефекта "подушки" | |

| Материалы | Печатная плата | Коробление печатной платы |

| Окисление печатной платы | ||

| Покрытие поверхности печатной платы | ||

| Конструкция контактной площадки (NSMD = без нанесения паяльной маски/SMD = для нанесения паяльной маски) | ||

| Компонент (кроме шарика BGA) | Коробление полупроводникового компонента | |

| Толщина подложки | ||

| Толщина и размер кристалла | ||

| Формовочный компаунд, несовпадение коэффициента теплового расхождения кристалла, материал компонента и кристалла | ||

| Отношение размера кристалла к размеру компонента | ||

| Сфера BGA | Окисление шарика BGA | |

| Добавки в сплав/примеси | ||

| Тип сплава шарика BGA | ||

| Расхождение в размерах сфер /Компланарность | ||

| Паяльная паста | Химический состав паяльной пасты / Активность пастообразного флюса | |

| Объём паяльной пасты / объём отпечатков | ||

| Смачиваемость паяльной пасты | ||

| Сплав пасты | ||

| Трафарет | Конструкция апертуры (Уменьшенная/1:1) | |

| Толщина трафарета и объём паяльной пасты | ||

| Печать через трафарет | Трафарет | Конструкция апертуры (уменьшенная/1:1) |

| Толщина трафарета и объём паяльной пасты | ||

| Параметры процесса печати | Давление печати, скорость печати и др. | |

| Захват и установка компонента | Установка компонента | Неправильная установка компонента / смещение |

| Параметры захвата и установки (сила установки) | ||

| Оплавление | Неоптимальные параметры оплавления | Время выдержки, пиковая температура, время выше ликвидуса (TAL),скорость охлаждения и др. |

| Среда оплавления | Азот/воздух | |

| Смешанная система монтажа | Различные сплавы (паста и шарик BGA) в процессе сборки | |

А. Станция для восстановления шариков BGA

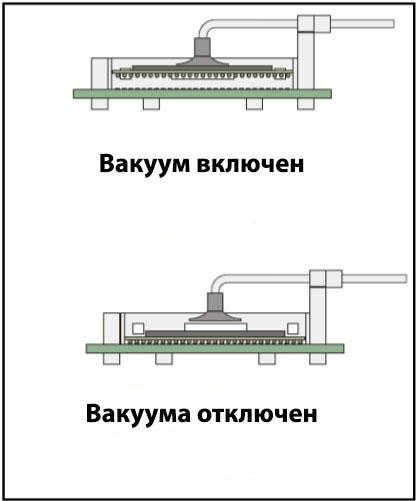

Для создания и анализа дефектов “подушки” использовалась станция для ремонта шариков BGA. Компонент в пластиковом корпусе с матрицей шариковых выводов (PBGA) размером 35мм x 35мм устанавливался на стандартную разработанную тестовую плату. Для захвата тестовой платы вместе с компонентом PBGA использовалось специальное приспособление, как показано на рисунке 1. В ходе эксперимента использовалась ремонтная станция Zhumao ZM-R5860. Тестовая плата, трафарет, компонент и паяльная паста имели следующие характеристики:

| Размеры тестовой платы | Образец с размерами 50мм х 50мм с запасом для установки компонента размера 35мм х 35мм |

| Трафарет | Трафарет из нержавеющей стали, полученный лазерной резкой |

| Компонент | Корпус PBGA размером 35мм х 35мм с шагом вывода 1.0мм |

| Используемые паяльные пасты | Паяльная паста стандартного химического состава. |

| Состав, снижающий вероятность образования дефекта ”подушки” |

Подробности монтажа:

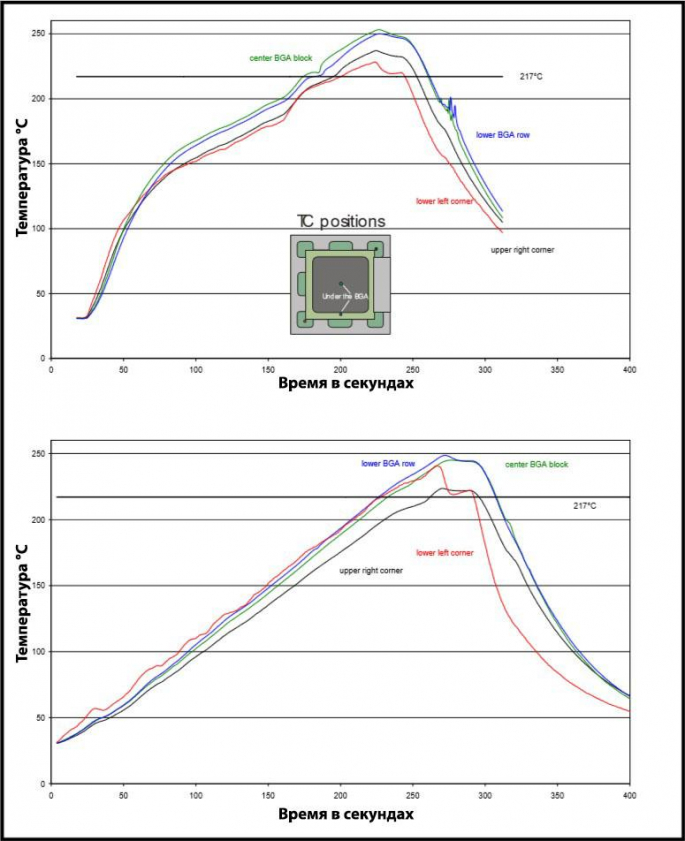

С помощью трафарета толщиной 4 мила на тестовую печатную плату наносились паяльные пасты (А и B). Для определения и контроля за начальным процессом на центр и сбоку в местах расположения компонентов PBGA были установлены термопары. Для испытания разработали показанные на рисунке 2 два профиля оплавления (прямой восходящий профиль и профиль с большой выдержкой). С помощью вакуумного устройства производился захват PBGA компонента, после чего компонент нагревался и затем устанавливался на тестовую плату. В ходе установки компонента с использованием профиля оплавления контролировались время и температура.

Рис.1 Вид тестовой установки для эффекта «голова на подушке» с использованием паяльной станции

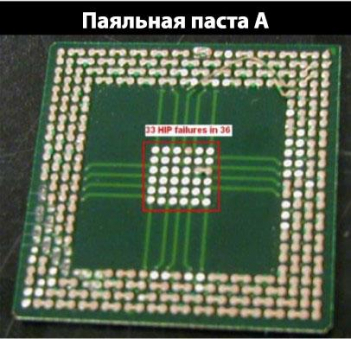

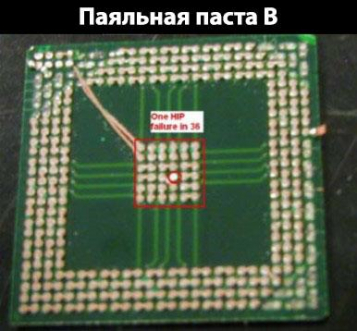

В процессе сборки между центром и углом компонента PBGA отмечена высокая разница температур ∆T. Это способствовало образованию дефекта ”подушки”. Как и ожидалось, паста А и B показали разную реакцию и разные результаты. Результаты испытаний на дефект ”подушки” приведены ниже в таблице 3 и на рисунке 3 а-д. Процентное содержание дефекта рассчитывается отношением количества дефектных выводов к 36 возможным в центральной части компонента PBGA.

Рис.2 Профили оплавления (прямой восходящий профиль и профиль с большой выдержкой)

| Паяльные пасты | Профиль 1 | Профиль 2 | Среднее число | % |

| Паяльная паста А | 33 | 23 | 28 | 77.7 |

| Паяльная паста В | 1 | 1 | 1 | 2.8 |

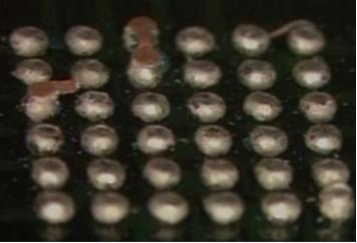

Рис.3а Дефекты «голова на подушке» - компонент PBGA, показывающий 33 дефекта «подушка»

Рис.3б Дефекты «голова на подушке» - компонент PBGA, оторванный от тестовой платы

Рис.3в Дефекты «голова на подушке» - очевидные дефекты «подушки»

Рис.3г Дефекты «голова на подушке» - компонент PBGA, показывающий 1 дефект «подушка»

Рис.3д Дефекты «голова на подушке» - компонент PBGA, оторванный от тестовой платы

Результаты испытаний подтвердили, что паяльные пасты могут разрабатываться/определяться в зависимости от желаемой активности, которая будет по-разному влиять на образование дефекта “подушки”. Правильно оптимизированные паяльные пасты могут значительно снизить дефекты “подушки” при применении в комбинации с профилями оплавления.

В. Стандартное оборудование от Alpha для исследования дефекта “подушки”

Чтобы систематически изучать факторы, влияющие на образование дефекта “голова на подушке” разработано новое устройство, позволяющее по сравнению с вышеупомянутой ремонтной станцией для шариков BGA проводить более глубокое изучение причин возникновения дефекта “подушки”. Тестовое оборудование состоит из следующих частей:

- Нагревательное устройство с точным контролем скорости подъёма температуры. Используется для нагревания тестовой подложки, используемой в исследовании. Для установки профиля оплавления, схожего с профилем оплавления обычных печатных плат в печи оплавления, можно применять несколько последовательных этапов прямого восходящего профиля и профиля оплавления с выдержкой.

- Устройство для установки печатной платы. Сверху нагревателя находится алюминиевая пластина с точно определенной областью для размещения тестовой платы конструкции BGA388. Тестовую плату каждый раз можно неоднократно помещать в одну и ту же область (см. рис. 4). Конструкция нагревателя состоит из регулируемого вручную координатного стола, позволяющего выравнивать тестовую плату вместе с устанавливаемой сферой припоя.

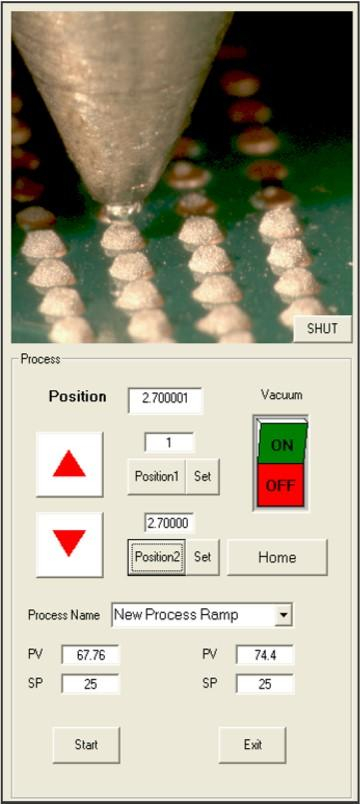

- Устройство для подъёма и установки BGA-сферы. Cпециально разработанный наконечник захватывает и устанавливает сферу на место оттиска печатной пасты. Устройство может программироваться с целью размещения сфер на определенной высоте непосредственно на место оттиска паяльной пасты или над ней (см. рис. 5). Установка сферы в определенное время и при определенной температуре позволяет экспериментировать и преднамеренно создавать дефекты “подушки”.

- Видеозапись

Видеокамера с большой увеличительной способностью и высоким разрешением непосредственно следит за всем процессом оплавления, слипанием пасты и разрушением шарика припоя.

В конвекционной печи оплавления компоненты BGA подвергаются короблению из-за различающегося коэффициента теплового расширения у различных материалов корпуса компонента. Коробление вызывает отделение некоторых сфер припоя от оттисков пасты, на которые они устанавливаются. В этом случае сферы припоя не вступают в контакт с оттиском пасты в процессе оплавления. Обычно это происходит в ходе нагревания при оплавлении. В дальнейшем при оплавлении компонент снова принимает первоначальную форму, способствуя тому, что сферы снова вступают во взаимодействие с оттиском пасты. В некоторых ситуациях эти сферы плавятся не до конца и соединяются с оплавленной пастой, что приводит к появлению дефекта “голова на подушке”. Поэтому для создания дефектов “подушки” с помощью данного устройства и последующего изучения влияющих на образование дефекта факторов, нагретые сферы в ходе цикла оплавления устанавливались на оттиски пасты при определенной температуре для создания эффекта коробления у компонентов BGA. Перед установкой сфера сначала захватывается вакуумным наконечником, при этом поддерживается определенная температура, которая немного ниже температуры плавления сплава припоя (см. рис. 4 и 5). Наконечник для захвата сферы прикреплен к механическому столу, управляемому аналогичным программным обеспечением. После того как сфера занимает предварительно установленное положение подача вакуума прекращается автоматически и происходит освобождение сферы. В режиме “стоп-кадр” происходит фиксация температуры и времени. На рисунке 5 показан видео кадр, на котором наконечник по захвату сферы только что передвинулся в положение установки.

Рис.4 Вид тестовой установки

Рис.5 Передняя панель интерфейса управления компьютера

Установка и проверка профиля оплавления

Контроль профиля оплавления крайне важен в ходе создания и снижения вероятности образования дефекта. Правильный выбор условий оплавления может значительно уменьшить и даже устранить дефект ”подушки”. Поэтому точный контроль и возможность изменять профиль являются важными факторами для успешного изучения дефекта. Данное оборудование может воспроизводить любой профиль, используемый в обычном процессе поверхностного монтажа (SMT).

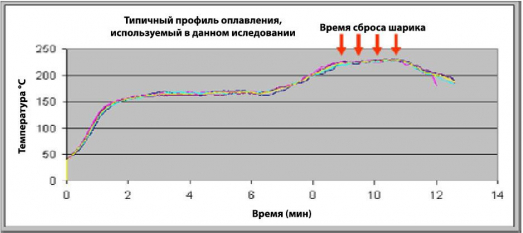

Вдобавок к возможности управления процессом повторяемость определенного профиля оплавления необходима для точной оценки тенденции к образованию дефектов ”подушки”. Устройство может генерировать профиль нагревания с повторяемостью/воспроизводимостью, аналогичной эффективности конвекционной печи оплавления. На рисунке 6 показано шесть измеренных температурных профилей, наложенных друг на друга. Во всех шести циклах температура в определенное время воспроизводится с точностью 5 градусов. Такая воспроизводимость сравнима с обычной печью оплавления. Похожие оценочные циклы проводились каждый раз при тестировании нового профиля.

Результаты и обсуждение

Для сравнения двух паст (отмечены как паста 1 и паста 4) проведен первый ряд экспериментов. Зная химический состав паст, удалось легко определить, что паста 1 активнее, чем паста 4. В этом испытании паста наносилась на печатную плату через трафарет, толщина которого 4 мила, а размер апертуры совпадал (1:1) с диаметром контактной площадки. Плата была помещена на нагревательное устройство и оплавлена. Профиль оплавления включал выдержку, равную 2 минутам при температуре 160°С перед подъёмом до пиковой температуры в 225°С. Относительно долгий период выдержки и низкая пиковая температура выбраны намеренно с целью увеличения вероятности образования дефекта ”подушки”. Времени выдержки при температуре 225°С оказалось достаточно для полного разрушения шариков припоя. Шарик припоя, выдержанный при температуре 180°С, опускался согласно предварительно установленному времени. Использованные в эксперименте сферы припоя выдерживались в течение 24 часов в воздушной среде при температуре 200°С с целью последующего окисления поверхности сферы и увеличения вероятности образования дефекта ”подушки”, что позволило создать различие между тестируемыми пастами.

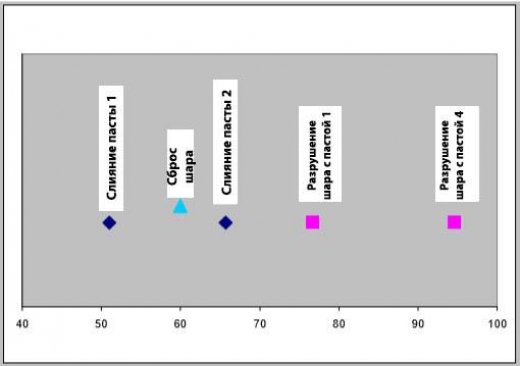

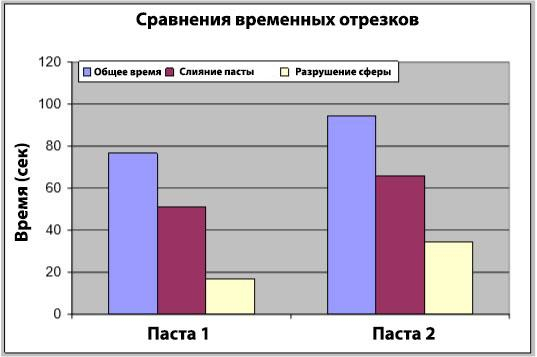

Время опускания шариков во всех циклах при использовании обеих паст было абсолютно одинаковое. Видеозапись начиналась перед опусканием шариков и продолжалась до окончания цикла оплавления. На видеозаписи показано время и температура, время, необходимое пасте для слипания и сфере для разрушения. На рисунке 7 приведена последовательность событий для обеих паст. В таблице 4 приведены фактические данные измерения.

Рис.6 Один из профилей, используемых в исследовании HIP. Воспроизводимость температуры находится в пределах 5-6⁰C, что сопоставимо с типичным профилем оплавления

Повторяемость температуры в диапазоне 5-6°С, что сравнимо с обычной печью оплавления.

Рис.7 Последовательность событий в исследовании паяльных паст

Паста 1 начала слипаться примерно на 51 секунде, в то время как склеивание пасты 4 произошло примерно на 66 секунде. Тем самым, паста 1 уже представляла собой жидкую форму в ходе опускания шариков, при этом оплавление пасты 4 ещё не завершилось полностью. Шарик, опущенный на пасту 1, полностью разрушается примерно на 77 секунде, в то время как пасте 4 для этого требуется около 95 секунд. Оба наблюдения указывают на тот факт, что использованный в пасте 4 флюс имел меньшую активность, чем флюс в пасте 1.

Паста | Время для слипания пасты | Время для разрушения сферы (сек.) | ||

Общее время | С момента опускания шарика | С момента слипания пасты | ||

Паста 1 | 51 | 76.7 | 16.7 | 25.7 |

Паста 4 | 65.7 | 94.7 | 34.7 | 29 |

С другой стороны, можно рассчитать время, необходимое припою для разрушения с момента установки шарика на пасту. Данные приведены в 4-ой колонке таблицы 4. Другим вариантом будет вычисление времени, необходимого для разрушения шарика припоя, начиная с момента слипания пасты. Данные показаны в последней колонке таблицы 4. Все измерения показывают меньшую способность смачивания пасты 4 по сравнению с пастой 1. Аналогичные данные показаны графически на рисунке 8.

Вышеприведенные результаты ясно указывают на то, что активность пасты оказывает значительное влияние на время смачивания и слипания. Паста с меньшей смачивающей способностью, скорее всего, не сможет в достаточной степени проникнуть в окисленную поверхность на сфере припоя при использовании профиля с малым временем выше ликвидуса (TAL). Если в таком случае профиль оплавления начинает охлаждаться примерно на 90 секунде, то это может указывать на то, что использование пасты 4 не способствует разрушению сферы и приводит к образованию дефекта ”подушки”.

Рис.8 Сравнение времени слияния и коллапса сферы

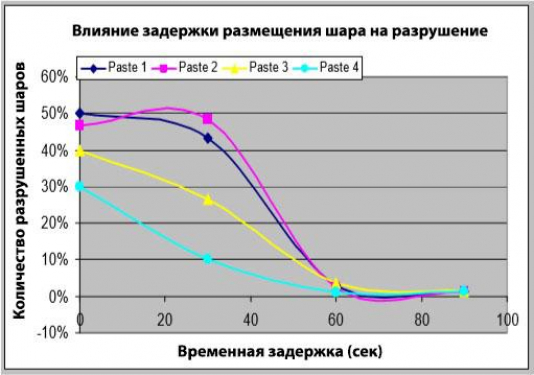

Во второй серии экспериментов исследовалось влияние задержки на образование паяного соединения при установке шарика припоя. Это делалось для создания эффекта коробления компонента, последующего влияния на дефект ”подушки” и роль паяльной пасты в снижении дефекта. Коробление компонента при оплавлении приводит к разделению между отдельными сферами припоя и оттиском печатной пасты на стадии нагревания. В некоторой точке в ходе охлаждения коробление снижается, и шарик припоя снова вступает во взаимодействие с паяльной пастой. Если флюс в паяльной пасте сохраняет достаточную активность при взаимодействии с ним шарика припоя, то происходит разрушение шарика без образования дефекта ”подушки”.

Если паста теряет большую часть своей активности при нагревании, тогда ещё перед тем, как шарик припоя займёт контактное положение, флюс потеряет способность эффективного проникновения в оксидный слой сферы припоя, что приводит к образованию дефекта ”подушки”. Поэтому изучение влияния задержки при установке сферы с момента достижения пастой пиковой температуры помогает определить активность пасты. Надёжная паста должна отличаться незначительным изменением своей активности с течением времени при воздействии высокой температуры. Неоптимальная паста показывает слабую тепловую устойчивость и быстро теряет активность при высоких температурах. Во многих случаях потеря активности настолько значительна, что паста совсем не оплавляет сферу. В данном эксперименте использовались четыре разные пасты.

На рисунке 9 показана часть разрушения сферы в результате задержки времени установки сферы припоя. SAC305 использовался в качестве сплава пасты и сферы. Пиковая температура оплавления составила 226°С. В течение 24 часов сферы второй раз окислялись в воздушной среде при температуре 200°С. Паста 1 и паста 2 показывают незначительное изменение в разрушении сферы вплоть до задержки процесса установки на 30 секунд. В то же самое время паста 3 показывает снижение по части разрушения сферы на 30% , а паста 4 - на 66%. Через 60 секунд задержки все пасты показывают незначительную или малую вероятность разрушения окисленных сфер. Это означает, что в худшем случае довольно сильное коробление, ведущее к чрезмерной задержке контакта между сферами и пастой, является причиной образования дефекта ”подушки” для всех паст. В среднем, применение пасты 1 и пасты 2 снижает вероятность получения дефекта ”подушки” по сравнению с использованием пасты 3 и пасты 4.

Рис.9 Зависимость коллапса сферы от временной задержки между слиянием пасты и размещением шара

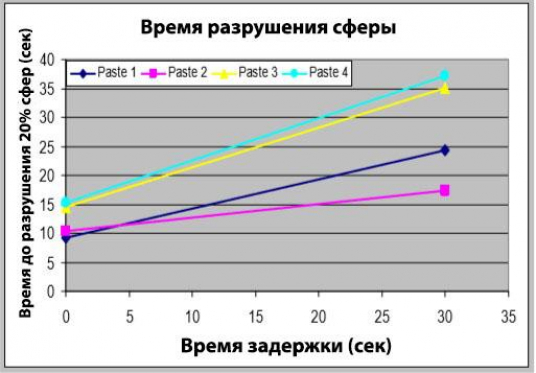

Более того, рисунок 10 показывает результаты экспериментов с изображениями пасты 1. Если паяльная паста хранится при высокой температуре, то активность пасты со временем уменьшается и, соответственно, увеличивается время для разрушения. Оптимизированные для надёжной активности и хорошего смачивания пасты значительно снижают появление дефектов ”подушки”.

Рис.10 Коллапс сферы припоя как функция времени размещения сферы (временная задержка при размещении при создании дефекта HIP)

Универсальным способом изучения тех же самых данных является сравнение времени разрушения сферы в процентах с учетом всех паст в зависимости от времени задержки. Рисунок 11 показывает время, необходимое для разрушения сферы на 20% для всех четырёх паст при задержке 0 и 30 секунд. Для пасты 1 время увеличивается примерно от 9 секунд до 24 секунд, а для пасты 2 примерно от 8 секунд до 16 секунд. Для пасты 3 и пасты 4 это значение увеличивается с 14.5 до 36 секунд. Паста 2 показывает хорошую стабильность, поэтому вероятность образования дефектов ”подушки” уменьшается, в то время как паста 3 и паста 4 демонстрируют значительное увеличение времени разрушения и, соответственно, вероятности образования дефектов.

Рис.11 Зависимость времени коллапса сферы 20% от задержки размещения шара

Заключение

Для исследования основных причин, влияющих на образование дефектов ”подушки” была разработана, сконструирована и протестирована новая установка. Среди основных функций установки — фиксация процесса образования паяного соединения при использовании четырёх разных паяльных паст, сфер BGA, а также различных профилей оплавления для демонстрации их влияния на создание дефекта ”подушки”. Показано, что активность флюса в паяльной пасте является важной переменной в определении скорости, с которой сфера припоя взаимодействует с оттиском пасты в ходе оплавления и, тем самым, важным фактором в образовании дефекта ”подушки” для данного процесса сборки. Также показано, что пасты склоны к потере активности с различными скоростями, если хранятся при определённой температуре. Паста, быстро теряющая активность, имеет узкое окно процесса, за рамками которого возрастает вероятность образования дефектов ”подушки”.

Список использованной литературы

- ”Head-And-Pillow SMT Failure Modes”, Amir, D., et al., SMTA, San Diego, 2009.

- ”Head-On-Pillow Defect - A Pain in the Neck or Head-On-Pillow BGA Solder Defect”, Chris Oliphant, Bev Christian, Kishore Subba-Rao, Fintan Doyle, Laura Turbini, David Connell and Jack Q.L. Han, APEX 2010.

- ”A Novel Approach to Experimentally Create and Mitigate Head-in-Pillow Defects” Guhan Subbarayan, Scott Priore and Sundar Sethuraman, APEX 2010.

- ”Addressing the Challenge of Head-In-Pillow Defects in Electronics Assembly”, Scalzo Mario, APEX 2010.

- ”Telecommunications Case Studies Address Head-In-Pillow (Hnp) Defects and Mitigation through Assembly Process Modifications and Control”, Russell Nowland, Richard Coyle, Peter Read and George Wenger, APEX 2010.