Автор: Виталий Щекин

Сборки на основе твердотельных светодиодов должны отвечать высоким требованиям стандарта Energy Star, категории «А», который в том числе регламентирует номинальный срок службы B50/L70 после 35 000 часов работы для уличного освещения и применений «вне дома». Паяные соединения с низким количеством пустот имеют решающее значение для обеспечения долгосрочной стабильности и надежности параметров светодиодных сборок.

Два типа металлических подложек, четыре различных сплава для паяльной пасты и один тип светодиодов на керамической подложке будут оценены в этом исследовании, посвященном разработке процесса пайки с низким количеством пустот. По результатам исследования будут сформулированы принципы и рекомендации для достижения высоких показателей качества сборок.

Введение

В последнее время высокими темпами растет роль светодиодов в секторе осветительных устройств. Преимуществами светодиодных источников света по сравнению с альтернативными конкурирующими технологиями являются их универсальность и продолжительный срок эксплуатации. Как сама LED-сборка, так и дизайн излучателя критичны для обеспечения производительности и надежности, требуемых при применении в коммерческих целях.

Ожидания клиентов по отношению к светодиодным светильникам очень высоки из-за относительно высокой стоимости подобных изделий. Согласно критериям Energy Star, категории «А», при использовании для коммерческих и уличных бытовых применений необходимо сохранение как минимум у 50% светодиодов 70% светового потока относительно исходного уровня после 35000 часов (либо трех лет) работы. Для высокой надежности, длительного срока службы, поддержания стабильного цветового диапазона светодиодные фонари должны иметь исключительное качество сборки, то есть паяное соединение светодиодного модуля и подложки должно иметь минимальное количество пустот для обеспечения минимально возможного теплового сопротивления и, как следствие, лучшего теплоотведения.

Материалы и компоненты для исследования

Материалы и компоненты были выбраны на основе легкодоступных светодиодных сборок, паяльных паст и плат с металлическим основанием.

Мощные светодиоды

В данной статье будут рассматриваться светодиоды InGaN (рис.1)

Рис. 1. Строение InGaN диода

Это компактный диод для поверхностного монтажа, имеющий высокую светоотдачу и превосходные тепловые характеристики.

Платы с металлическим основанием и платы на основе FR4

LED-модуль является SMD-компонентом и может быть смонтирован как на обычную печатную плату из FR4, так и на плату с металлическим основанием (MCPCB - Metal Core Printed Circuit Board). MCPCB имеет тонкий слой диэлектрика с хорошей теплопроводностью, нанесенный на медную или алюминиевую основу, которая выступает в качестве радиатора и обеспечивает лучшее рассеивание тепла.

Каждый из рассматриваемых в исследовании материалов для печатных плат имеет свои преимущества и ограничения. Например, платы на основе FR4 с открытыми или запаянными переходными отверстиями – это недорогое решение для стандартных бытовых применений. MCPCB – более жесткие, по сравнению с платами на основе FR4, и благодаря улучшенным тепловым характеристикам позволяют гораздо эффективнее отводить тепло. Участок MCPCB платы, состоящей из 36 заготовок в массиве 6х6, рассматриваемый в данной статье, показан на рисунке 2.

Рис. 2. Участок MCPCB платы

Рис. 3. Строение платы MCPCB

Разрез платы показан на рисунке 3.

В статье будут рассматриваться платы с двумя видами диэлектриков, обозначаемых далее как А и B.

MCPCB с диэлектриком А: имеет минимальное тепловое сопротивление и более эффективно отводит тепло от работающих элементов по сравнению с обычными печатными платами, что имеет важное значение для LED-сборок.

MCPCB с диэлектриком Б: имеет небольшое тепловое сопротивление и предназначен для снижения нагрузки на паяные соединения в системах, где имеется большое несоответствие между коэффициентом теплового расширения (КТР) компонентов для поверхностного монтажа и подложки MCPCB. Данный диэлектрик также рекомендуется для применения в сборках, предназначенных для работы в широком диапазоне температур и при большом числе температурных циклов, в то же время, он имеет хорошие тепловые характеристики.

Соотношение между КТР диэлектрика и припоя во всем температурном диапазоне применений конечного изделия является основным фактором, определяющим, в каком месте будет проявляться механическое напряжение между SMD -компонентами и базовым материалом MCPCB.

Диэлектрик А имеет тот же порядок КТР, что и большинство диэлектриков для MCPCB, и может быть обозначен как «стандартный» материал в свете рассмотрения надежности паяных соединений.

В таблице 1 указаны материалы и параметры используемых MCPCB, с покрытием из иммерсионного золота (с подслоем электролизного никеля, ENIG).

Имя слоя | Материал, толщина |

Металлическая основа | Алюминий, 1.57мм |

Диэлектрик | А: 76 мкм; Б: 102 мкм |

Проводник | Медь: 35 мкм |

Паяльные пасты

Для исследования были выбраны четыре разных паяльных пасты (с четырьмя разными сплавами). Все пасты изготовлены с использованием порошка припоя типа 3 и содержание металла в пасте 88-90%. Подробнее о пастах:

- Паяльная паста А. Безотмывная, безгалогеновая, бессвинцовая паста со сплавом SAC305, разработанная для широкого спектра применений. Данная паста имеет широкое окно рабочего процесса и обеспечивает отличные эксплуатационные характеристики и высокую производительность.

- Паяльная паста B. Безотмывная, безгалогеновая, бессвинцовая паста со сплавом Maxrel™ , разработанная для высокоточных (finepitch) применений. Сплав Maxrel™ отличается от остальных высокотемпературных припоев выдающимися показателями стойкости к циклическим изменениям температуры и виброустойчивости.

- Паяльная паста С. Безотмывная, безгалогеновая, бессвинцовая паста со сплавом SACX Plus™ 0807, разработанная для высокоточных (finepitch) применений и имеющая уменьшенное до 0,8% содержание серебра для снижения затрат.

- Паяльная паста D. Безотмывная, безгалогеновая, бессвинцовая паста, обеспечивающая низкотемпературный SMT-процесс благодаря пониженной температуре плавления (менее 140°С) сплава олово-висмут-серебро.

Процесс сборки модуля

В таблице 2 обозначено оборудование, использованное для производства LED-модулей.

Оборудование | Детали |

Принтер | Speedline MPM UP3000 Ultraflex |

Установщик SMD | Universal Advantis, FlexJetHead |

Печь оплавления | Electrovert OmniFlo 7 |

Нанесение паяльной пасты:

Паяльная паста наносится на машине MPM UP3000, используемый трафарет – Alpha© LaserCut c толщиной 127 мкм из нержавеющей стали, с размером апертуры, равным размеру площадки на MCPCB. Параметры печати указаны в таблице 3.

Параметры печати | Значение |

Скорость печати | 25,4 мм/сек |

Давление на ракель | 268 грамм/см |

Скорость отрыва платы | 0,51мм/сек |

Расстояние трафарет-плата | 0 мм |

Установка компонентов:

Использовался установщик Universal Instrument`s Advantis совместно с модулем FlexJetHead. Был запрограммирован захват SMD-диодов, смещенный относительно центра, для обеспечения защиты светодиодной линзы от повреждений соплами установщика.

Оплавление:

Оплавление происходило в машине Electrover OmniFlow 7, имеющей семь зон оплавления и две зоны охлаждения. Оплавление происходило в воздушной среде.

Измерение пустот:

С помощью аппарата рентгеновского контроля Nikon XTV160 измерялся процент пустот (по площади) в получившихся точках пайки. Для каждой паяльной пасты и типа диэлектрика было произведено одинаковое количество испытаний и для всех сборок, минимум для 50% паяных соединений, было произведено измерение количества пустот.

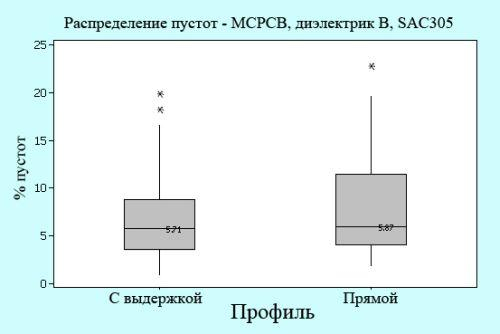

Предварительный подбор термопрофиля:

Предварительно были опробованы два типа профилей (наклонный профиль и профиль с выдержкой) для паяльной пасты на SAC305 и MCPCB с диэлектриком типа В, с целью определения наилучшего типа профиля для LED-сборок, на основе процентов пустот в паяном соединении. Результаты, показанные на рисунке 4, свидетельствуют о том, что термопрофиль с выдержкой дает меньшее количество пустот и меньшее их распространение.

Рис. 4. Распределение пустот в зависимости от типа профиля

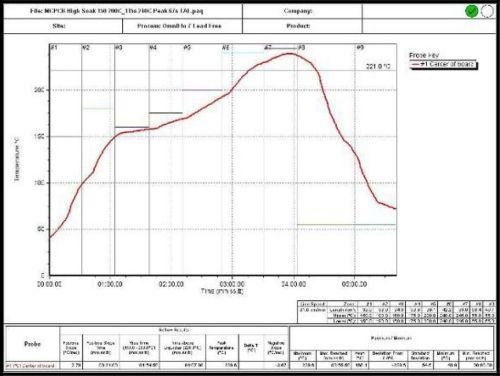

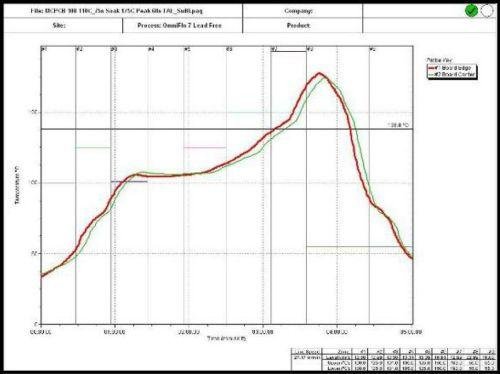

Несмотря на это прямой профиль также будет использован в данном тестировании. Профили для паст на основе высокотемпературных сплавов (SAC305, Maxrel™ и SACX Plus™0807) и для низкотемпературной пасты на основе олово-висмут-серебро показаны на рисунках 5 и 6 соответственно.

Рис. 5. Высокотемпературный профиль

Для паст на основе SAC305, SACX Plus™ 0807 и Maxrel™ характеристики профиля имеют выдержку – нагрев от 150 до 200°С в течение 115 секунд, пик в 240°С и время нахождения выше температуры плавления (TAL) – 67 секунд.

Рис.6. Низкотемпературный профиль

Профиль для низкотемпературной пасты имеет такой же профиль с задержкой – нагрев от 110 до 115°С происходит за 75 секунд, время выше температуры плавления составляет 60 секунд.

Результаты теста на наличие и количество пустот

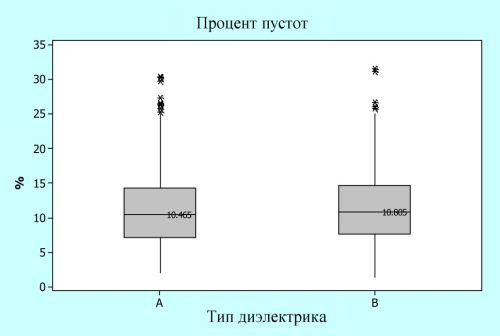

Полученные данные проанализированы по двум переменным (диэлектрик А и B) и паяльным пастам. Результат представлен в виде графика на рисунке 7.

Рис. 7. Вероятность образования пустот

Из данного графика видно, что тип диэлектрика практически не оказывает влияния на образование пустот для различных сплавов паяльных паст, использованных при монтаже на MCPCB. В то же время, паяльная паста оказывает существенное влияние на образование пустот. Например, в случае использования сплава Maxrel™ среднее количество пустот – около 15%, а при использовании пасты SAC305 – менее 9%. На рисунке 8 изображен график распределения вероятностей образования пустот в зависимости от типа диэлектрика. Он показывает, что тип диэлектрика не имеет практически никакого влияния на количество пустот и имеет такие же средние значения (10,5 и 10,7% пустот) и разброс для обоих типов паст.

Рис. 8. Распределение пустот в зависимости от типа диэлектрика

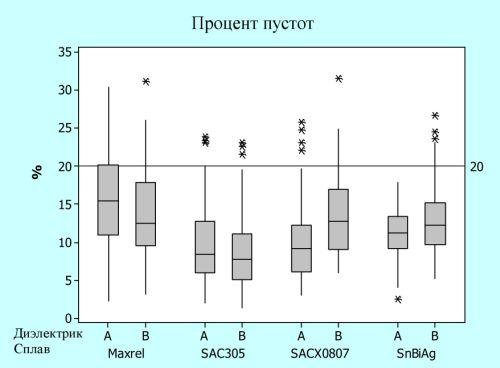

На рисунке 9 показано распределение пустот в зависимости от используемого диэлектрика при различных типах паст. Также прослеживается значительно большее влияние сплава паяльной пасты по сравнению с типом диэлектрика, но есть незначительные различия в зависимости от типа сплава пасты. Так для паст со сплавами Maxrel™ и SAC305 диэлектрик типа B дает меньшее образование пустот, а сплавы SACX Plux™ 0807 и SnBiAg показывают лучшие результаты с диэлектриком типа А. Наименьшие показатели образования пустот из четырех рассматриваемых паст наблюдаются у сплава SAC305. Стоить заметить, что все пасты, дающие менее 20% пустот, соответствуют второму классу по пустотообразованию согласно стандарту IPC.

Рис. 9. Распределение пустот в зависимости от типа диэлектрика и сплава пасты

На рисунке 10 показано распределение размеров пустот, в процентах от общей площади паяного соединения. Из этого графика видно, что более 90% пустот имеют размеры от 0 до 4% от общей площади точки пайки, под нулем (ZERO) на графике принят размер пустот менее 0,005%.

Рис. 10. Распределение размеров пустот в точках пайки

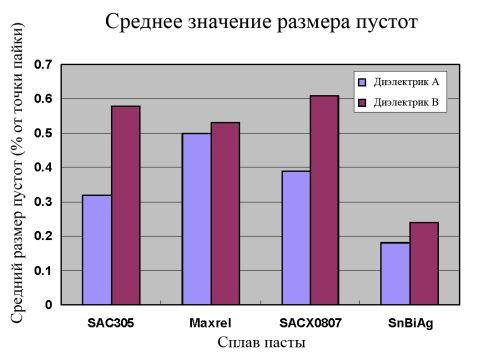

На рисунках 11 и 12 показаны гистограммы распределения средних и максимальных размеров пустот как функции от типа сплава пасты и типа диэлектрика.

Рис. 11. Распределение средних значений размеров пустот

Для всех типов паст диэлектрик MCPCB типа А показал меньшие значения средних и максимальных размеров пустот по сравнению с диэлектриком типа B. Низкая температура плавления сплава SnBiAg дает в итоге минимальные значения, как для среднего размера пустот, так и для их максимального значения. При рассмотрении максимальных значений размеров пустот припои со сплавами SAC305 и SnBiAg дают одинаковые величины, примерно 10-13% от размера точки пайки.

Рис. 12. Распределение средних значений размеров пустот

Таблица на рисунке 13 показывает типичное распределение пустот в паяных соединениях и соответствующий процент пустот для каждой из паст в сочетании с обоими диэлектриками.

Рис. 13. Рентгеновские снимки спаянных модулей

Выводы и заключение

В результате исследования различные пасты были протестированы на предмет образования пустот в паяных соединениях после процесса оплавления. Исследование затронуло четыре вида сплавов, доступных на свободном рынке, и два вида диэлектриков, используемых для изоляции металлических подложек MCPCB от токопроводящего слоя. Пасты со сплавом SAC305 имеют после оплавления минимальный процент пустот в паяных соединениях для обоих видов диэлектриков. Эти пасты известны своими выдающимися показателями по сопротивлению к образованию пустот в паяных соединениях, в чем значительную роль играет также применяемый флюс, однако, это предмет отдельного рассмотрения.

Влияние диэлектрика MCPCB на пустотообразование также было отмечено, причем в двух случаях лучшие показатели были у диэлектрика А (для паст на сплавах SACX Plus™ 0807 и SnBiAg),в двух остальных (пасты на основе сплавов SAC305 и Maxrel™) – меньше пустот наблюдалось при использовании диэлектрика B. При сравнении средних и максимальных значений размеров полостей в паяных соединениях все пасты показали отличные результаты, превышающие требования IPC Class 2 по пустотообразованию, однако, низкотемпературная паста на основе сплава SnBiAg показала наименьшие размеры пустот.

Таким образом, для всех паст и диэлектриков, участвовавших в нашем исследовании, более 90% всех полостей имеют размер от 0 до 4% от площади всей паяной поверхности, в сумме не превышая 20% от нее. Паста со сплавом SAC305 в комбинации с диэлектриком В дала минимальное количество пустот – менее 8,5%.

Все собранные и спаянные изделия успешно прошли последующие электрические измерения, испытания прочности на отрыв, тестирование тепловыми ударами и термоциклированием и прочие испытания.

На основе данных исследований компания Cookson Electronics (т.м. Alphametals) разработала линейку паяльных паст Lumet®, объединяющих пасты для производства изделий широкого спектра применений – от домашних, имеющих минимум требований к «стрессоустойчивости» сборок, до автомобильной промышленности (в т.ч. для монтажа светодиодных фар и фонарей),работающих в экстремальных условиях по температуре и влажности. Продуктовая линейка включает в себя четыре паяльных пасты:

- Lumet™ P33. Паста для ответственных применений и для использования в тяжелых условиях, на основе сплава SAC305, может применяться на подложках из FR4 и MCPCB

- Lumet™ P34. Также паста на основе SAC305, имеющая максимальную гибкость при выборе термопрофиля и возможность пайки на керамической подложке

- Lumet™ P39. Имеет два варианта, отличающихся сплавами:

На основе Maxrel™ – максимально надежная паста для использования в агрессивной внешней среде, экстремальных температурных условиях, в т.ч. в автомобильной промышленности

На основе SACX Plus™ 0807 – для производства приборов внутреннего освещения

- Lumet™ P52. Паста, применяющаяся для производства бытовых осветительных приборов, имеющих рабочие температуры не более 85°С.

Литература:

- LUXEON® Rebel Board Design and Assembly Application Brief AB32; ©2008 Philips Lumileds Lighting Company.

- Thermal Management for LED Applications – Solutions Guide, The Bergquist Company.

- R. Raut, R. Bhatkal, W. Bent, B. Singh, S. Chegudi, and R. Pandher, “Assembly Interconnect Reliability in Solid State Lighting Applications – Part 1”, Proceedings of the Pan Pacific Microelectronics Symposium, Hawaii, January 18-20, 2011.

- Материалы сайта alphametals.ru