Авторы: Ранжит Пандер и Ашок Пахамутху

Перевод: Виталий Щекин

Краткое описание

В типичном электронном модуле большинство паяных соединений проходят множество циклов оплавления в ходе полного производственного процесса, начиная с изготовления столбиковых выводов на полупроводниковой пластине и заканчивая сборкой на уровне печатной платы.

В данной статье исследовалось влияние циклов оплавления на образование паяного соединения и его изменение в течение этих циклов.

В первой части исследовательской работы были собраны BGA-корпуса небольших размеров со сферами 0.3 мм из нескольких бессвинцовых паяльных сплавов с низким содержанием серебра. В качестве покрытия медной подложки использовалось органическое покрытие (Cu-OSP). Компоненты подвергались не менее чем шести циклам оплавления без использования свинца.

- После циклов оплавления паяные соединения разрезались поперёк и измерялась толщина образовавшихся интерметаллических соединений.

- С помощью сканирующего электронного микроскопа получены снимки поперечных сечений для демонстрации как изменений в структуре промежуточных интерметаллических соединений, так и изменений в микроструктуре объёмного сплава.

- С помощью высокоскоростного испытания на растяжение шариковых выводов оценивалась механическая прочность паяных соединений.

Во второй части исследования паяные соединения образовывались с использованием бессвинцовых паяльных паст и дважды оплавлялись с применением трёх различных профилей оплавления.

Основным применённым критерием для измерения паяных соединений были пустоты, образовавшиеся в паяных соединениях. Влияние циклов оплавления на снижение или увеличение надёжности припоя также обсуждается в данном исследовании.

Введение

Пайка оплавлением — это наиболее часто используемая для образования паяных межсоединений технология в производстве электроники при монтаже на уровне компонентов и печатных плат.

Увеличение сложности компонентов, например, использование многоярусного корпуса (POP),плоского корпуса с однорядным расположением выводов (SiP),а также монтаж печатных узлов (например, многоярусные печатные платы, двухсторонние печатные платы и др.) делает невозможным образование всех паяных соединений в ходе только одного цикла оплавления. В большинстве случаев будет наблюдаться несколько межсоединений, которым придётся пройти более одного цикла оплавления.

После первого цикла оплавления последующие циклы оплавления иногда аналогичны первому циклу, в то время как в некоторых других случаях необходима выработанная иерархическая структура циклов оплавления с понижающимися температурами. Паяные соединения, образуемые в первом цикле оплавления, развиваются в ходе последующих циклов. Поэтому важно понимать принцип и влияние многократных циклов оплавления на надёжность паяного соединения.

Вместе со сложностью электронных компонентов усложнилась и сборка печатных плат. В настоящее время всё чаще встречаются печатные платы с двусторонним монтажом. Это означает, что паяные соединения на первой смонтированной стороне проходят дополнительный цикл оплавления. Вот почему даже для технологии поверхностного монтажа (SMT) важно понимание влияния многократных циклов оплавления на образование, рост и надёжность паяных соединений.

Под образованием паяного соединения обычно понимается химическая реакция между припоем и материалом контактной площадки. В ходе этого процесса часть материала контактной площадки растворяется в припое и образует интерметаллический слой в так называемом приграничном слое. Тонкий равномерный слой — необходимое условие для образования паяных соединений. Однако, утолщенные слои интерметаллических соединений считаются нежелательной составляющей процесса ввиду своей хрупкости.

Толстый слой интерметаллического соединения зачастую является причиной неудачных испытаний на механический удар. Рост интерметаллических слоев в процессе старения при высокой температуре изучался А.Зриби и другими исследователями [1]. В данном исследовании на медных (Cu) и никелево-золотых (NiAu) подложках использовались сплавы Sn4.7Ag1.7Cu и Sn3.5Ag1.0Cu. Оказывается, что совместное присутствие меди (Cu) и никеля (Ni) изменяет структуру промежуточных интерметаллических соединений. Ф. Жанг и другие [2] отмечают влияние металлизации подложки при многократных циклах оплавления сплавом Sn3.5Ag1.0Cu.

Влияние металлизации подложки, используемой в пайке к Sn3.5Ag, также подвергнутой многократному оплавлению, отмечает Д. Ку и С.Янг [3]. Результаты испытаний показали, что столбиковые выводы с покрытием из иммерсионного золота по подслою никеля (ENIG) отличаются значительно сниженным усилием сдвига после 4-5 циклов оплавления. Для контактных площадок из меди (Cu) и электролитического никеля с золочением (NiAu) изменение усилия сдвига незначительно. Тем не менее, недавнее исследование, проведенное Ф.Жангом и другими специалистами [4] на покрытии из иммерсионного золота по подслою никеля показало, что паяные соединения, образуемые с использованием сплавов Sn3.0Ag0.5Cu8.0In, Sn3.0Ag0.5Cu и SnPb не проявляют вероятности снижения в силе сдвига вплоть до 12-го цикла оплавления. Наоборот, результаты, представленные в данном документе, показывают незначительное повышение силы сдвига в ходе ряда первоначальных циклов оплавления.

Влияние многократного оплавления на сферы из сплава Sn4.0Ag0.5Cu, припаиваемые к контактным площадкам, покрытым иммерсионным оловом, указал Лай Шао и другие [5]. Они также определили изменение в структуре промежуточного интерметаллического слоя в ходе многократных циклов оплавления. В докладе также приводятся результаты испытаний на ударную нагрузку, которые являются аналогом высокоскоростному испытанию на растяжение шарикового вывода. Результаты показывают разрушение паяных соединений, подвергшихся многократным циклам оплавления.

При поверхностном монтаже (SMT) паяльная паста обычно используется для установки на печатную плату BGA, QFP, LGA и других типов компонентов. Основными ингредиентами паяльной пасты является припой в форме порошка, смесь флюса и растворителя, а также загуститель, активатор и вещества для повышения вязкости.

При оплавлении обычно испаряется растворитель и/или один или несколько других ингредиентов. В основном во времени/температуре испарения растворителя и плавлении порошка припоя наблюдается расхождение. Расплавленный припой представляет собой жидкую среду с высоким поверхностным натяжением.

Испаряющиеся материалы конденсируются, что приводит к образованию неустойчивого равновесия. Равновесие нарушают пузырьки испарений, выделяющиеся из припоя. Любые остающиеся летучие вещества, неспособные к выделению, образуют пустоты внутри паяного соединения. Пустоты в паяных соединениях представляют одну из основных проблем для электронной промышленности, особенно для печатных модулей, где при поверхностном монтаже используется паяльная паста.

Ф. Бруно вместе с другими специалистами [6] представил сравнительный анализ различных типов профилей оплавления по образованию пустот в корпусах типа BGA. Влияние многократных циклов оплавления на пустотообразование в бессвинцовой пасте, а также на надёжность паяных соединений представлены в отчете от С. Нурми и других исследователей [7].

В данной статье содержатся два исследования, целью которых было изучение влияния многократных циклов оплавления на надёжность паяного соединения:

- Первое исследование изучало пайку сфер припоя размером 0.3 мм четырех сплавов с низким содержанием серебра, которые припаиваются к медным контактным площадкам (Cu) с органическим покрытием (OSP) и проходят до шести циклов оплавления. Критериями измерения качества паяного соединения является толщина промежуточного слоя интерметаллического соединения и его рост в ходе многократного числа оплавлений. Механическая целостность паяных соединений определяется проведением высокоскоростного испытания на растяжение шарикового вывода. В предыдущих исследованиях нами указано, что высокоскоростное испытание на растяжение шарикового вывода может использоваться для прогнозирования качественного паяного соединения при проведении испытания на ударную нагрузку [8,9]. Для этого выбраны сплавы с низким содержанием серебра, так как постепенный переход промышленности к использованию сплавов с низким содержанием серебра предусматривает также и такие применения, где важна надёжность соединения при ударной нагрузке.

- Второе исследование оценивало BGA-компоненты, смонтированные на печатной плате с использованием четырех различных бессвинцовых паст. В составе всех паст содержался cплав SAC305 в форме порошка третьего типа и различные типы флюсов. Так как образование пустот в паяльной пасте также зависит от используемого профиля оплавления, в процессе исследования применялись три различных термопрофиля. Эти профили оплавления распространяются на большую часть общепринятых технологических режимов, применяющихся при поверхностном монтаже (SMT),где используются стандартные бессвинцовые паяльные пасты типа SAC. С учётом того, что при поверхностном монтаже количество профилей оплавления паяного соединения обычно не превышает двух циклов, то в исследовании также ограничились только двумя циклами оплавления. Критерием оценки качества паяных соединений была выбрана средняя доля пустот, выявленных в паяных соединениях.

Экспериментальные подробности

Первый ряд экспериментов проводился на подложках CABGA228, где в качестве покрытия медной контактной площадки использовалось органическое защитное покрытие (Cu-OSP).

- BGA-компоненты собирались с использованием сфер припоя размером 0.3 мм и с добавлением водосмываемого флюса (Alpha WSX),наносившегося на подложку методом трафаретной печати.

- Сферы устанавливались и выравнивались обычным способом вручную, затем выполнялось оплавление в воздушной среде в конвекционной печи.

- После первого прохода через печь оплавления компоненты промывались горячей водой и подвергались следующим пяти циклам оплавления.

- Компоненты собирались с использованием четырёх основных сплавов SnAgCu с низким содержанием серебра (SAC105: Sn1.0Ag0.5Cu, SAC105Ni: Sn1.0Ag0.5Cu0.05Ni, SACX: Sn0.3Ag0.7Cu0.1Bi и SACX PlusTM: Sn0.3Ag0.7Cu0.1Bi0.05Ni).

- Механическая целостность паяных соединений определялась установкой Dage 4000HS для тестирования шарикового вывода на сдвиг и растяжение. Система Dage 4000HS способна тестировать шариковые выводы со скоростью до 1000 мм/сек.

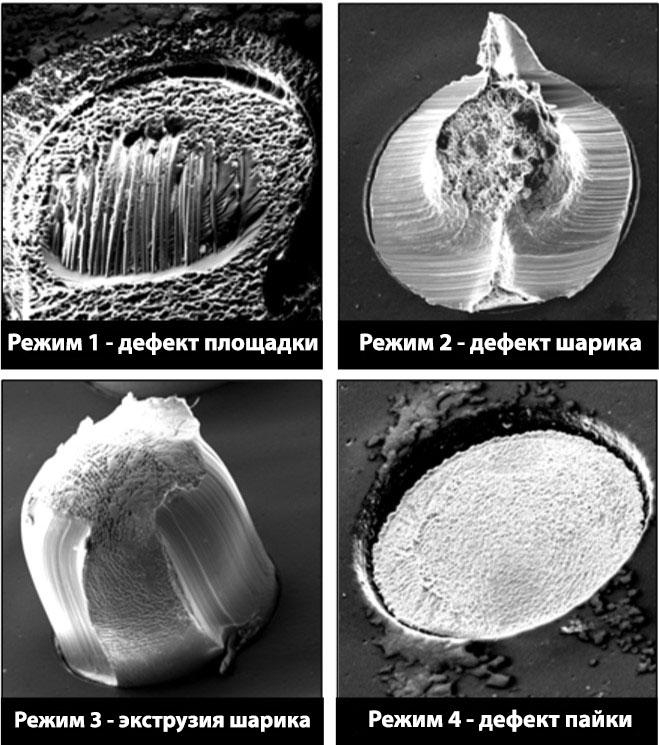

После высокоскоростных испытаний на растяжение шариковых выводов дефектные паяные соединения классифицировались согласно режиму отказа, как показано на рисунке 1.

Рис. 1. Изображения с отказами шариковых выводов, полученные с помощью сканирующего электронного микроскопа:

Режим 1 — Дефект контактной площадки. Контактная площадка полностью отделяется от подложки, указывая на проблему, связанную с качеством платы или подложки.

Режим 2 — Дефект шарикового вывода / Разрыв шейки паяного соединения. Дефект наблюдается в основной части паяльного материала, что указывает на вязкое разрушение. Один из распространённых дефектов.

Режим 3 — Экструзия шарикового вывода. Происходит из-за неправильного расположения растягивающего инструмента или чрезмерной мягкости припоя.

Режим 4 — Дефект паяного соединения / дефект интерметаллического соединения. Этот дефект наблюдается в промежуточном слое между припоем и контактной площадкой. Дефект может иметь большее пиковое усилие, однако полная энергия разрыва будет меньше и преимущественно это будет хрупкий излом.

По своим техническим характеристикам система не может измерять разрывную энергию и пиковую разрывную силу и поэтому она оказалась ненадёжной при высоких скоростях. В результате было решено провести сравнительный анализ части хрупкого излома для определения механической надёжности паяных соединений различных сплавов.

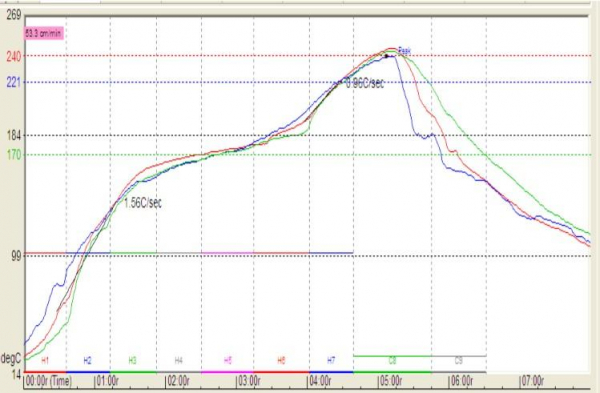

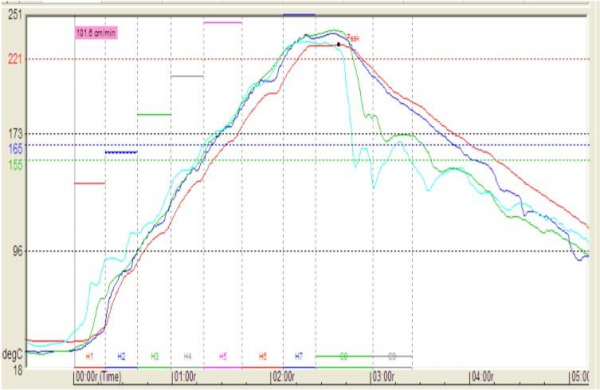

Во втором исследовании изучалось влияние многократного числа оплавлений на образование пустот в процессе сборки электронных модулей методом типичного поверхностного монтажа по бессвинцовой технологии. Что касается процесса оплавления пасты, то установлено, что пустоты, образуемые при первом проходе через печь оплавления и их рост в ходе последующих циклов оплавления для производителей электроники являются одной из основных проблемных тем. Также вероятность возникновения пустот зависит от типа профиля оплавления, поэтому для данного исследовании были выбраны три различных профиля с разными пиковыми температурами, составляющими 230, 235 и 240 градусов Цельсия.

Для исследования выбраны профили (приведены на рисунках 2-4),наиболее часто используемые в процессе бессвинцовой сборки электроники. В изучении влияния количества циклов оплавления и профилей оплавления на образование пустот при использовании четырёх различающихся по составу паяльных паст были использованы компоненты BGA 256.

Рис. 2. Профиль 1: термопрофиль с выдержкой 60 сек. при 175ºС, 240ºС пик, время оплавления (TAL) 60 сек.

Рис. 3. Профиль 2: прямой восходящий профиль со скоростью нагрева 0.7ºС/сек, пик 235ºС, время оплавления (TAL) 60 сек.

Рис. 4. Профиль 3: прямой восходящий профиль со скоростью нагрева 1.35ºС/сек, пик 230ºС, время оплавления (TAL) 45 сек.

После оплавления компоненты BGA256 проверены с помощью рентгеновского анализа.

Результаты и обсуждение

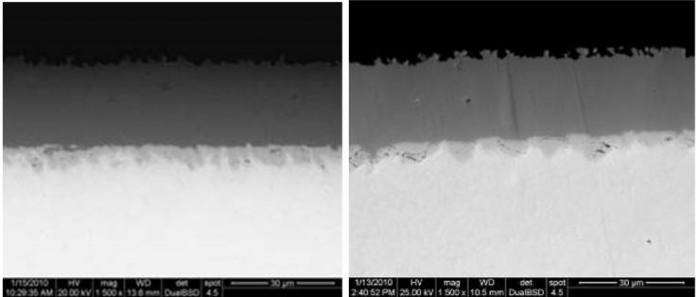

Прежде чем дать характеристику силе растяжения шариковых выводов компоненты, смонтированные с использованием различных сплавов и различных циклов оплавления, разрезаны поперёк, отшлифованы и проверены сканирующим электронным микроскопом для определения структуры образования интерметаллических соединений и толщины слоя.

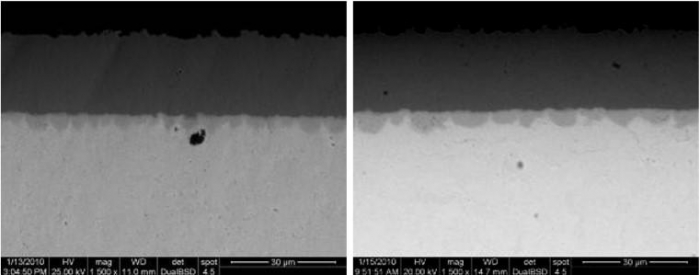

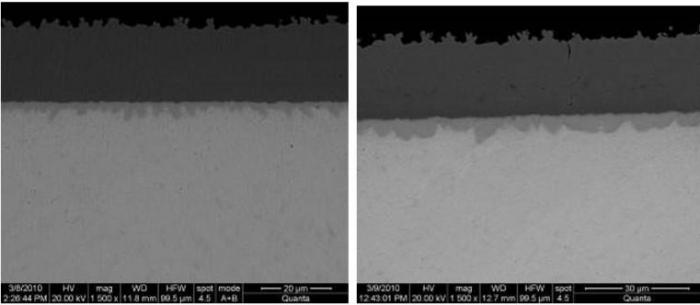

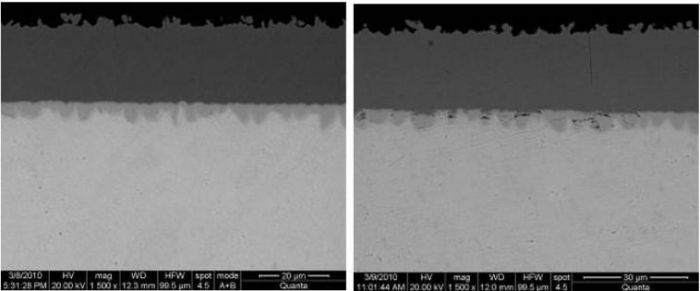

На рисунках 5-8 приведены сканированные изображения паяных соединений в поперечном сечении, а также шесть циклов оплавления различных сплавов, использованных в данном анализе. Во всех примерах, начиная с самого первого и заканчивая шестым циклом оплавления, увеличивается не только толщина интерметаллического соединения, но и кроме этого, слой интерметаллического соединения показывает различную структуру после шести циклов оплавления по сравнению с образцами, оплавленными только один раз.

Рис. 5. Поперечное сечение образца при использовании сплава SACX после первого оплавления (слева) и после шестого оплавления (справа)

Рис. 6. Поперечное сечение образца при использовании сплава SACX PlusTM после первого оплавления (слева) и после шестого оплавления (справа).

Рис. 7. Поперечное сечение образца при использовании сплава SAC105 после первого оплавления (слева) и после шестого оплавления (справа).

Рис. 8. Поперечное сечение образца при использовании сплава SAC105+Ni после первого оплавления (слева) и после шестого оплавления (справа).

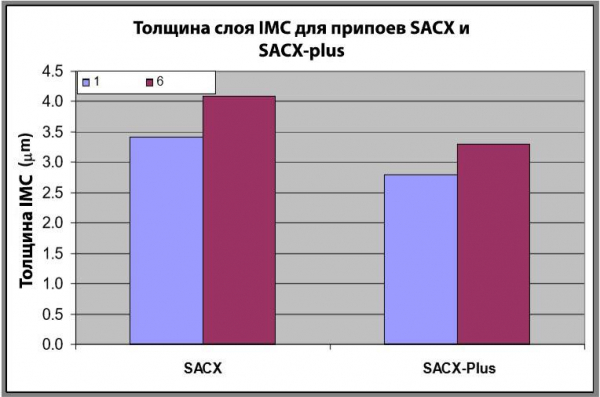

На рисунке 9 показана общая толщина промежуточного интерметаллического слоя (Cu3Sn + Cu6Sn5) для сплава SACX и SACX PlusTM после одного и после шести циклов оплавления. Сплав SACX PlusTM показывает относительное снижение толщины интерметаллического слоя после первого оплавления и медленный рост при пяти последующих циклах оплавления. Вероятно, это происходит из-за того, что наличие никеля (Ni) в сплаве SACX PlusTM изменяет природу интерметаллического слоя и влияет на процесс диффузии в промежуточном слое. Cu6Sn5 — это, вероятнее, (CuNi)6Sn5 или (CuNi)3Sn4. Поэтому можно ожидать более высокого качества и меньшего числа различных эффектов при многократных циклах оплавления у паяных соединений из сплава SACX PlusTM, чем у соединений из сплава SACX.

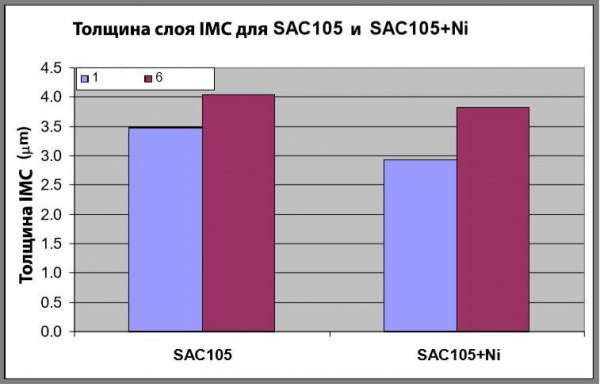

Аналогичным образом толщина общего интерметаллического слоя для SAC105 и SAC105+Ni приведена на рисунке 10. Сплав SAC105+Ni демонстрирует снижение толщины первоначального слоя интерметаллического соединения, однако этот рост не меньше, чем у сплава SAC105. После шести циклов оплавления толщина слоя интерметаллического соединения для SAC105+Ni остаётся по-прежнему меньше, чем у SAC105. Как результат, можно ожидать улучшения механической целостности для паяных соединений при использовании сплава SAC105+Ni.

Рис. 9. Рост слоя интерметаллического соединения при использовании сплава SACX и SACX PlusTM в ходе шести циклов оплавления

Рис. 10. Рост слоя интерметаллического соединения при использовании сплава SAC105 и SAC105+Ni в ходе 6 циклов оплавления

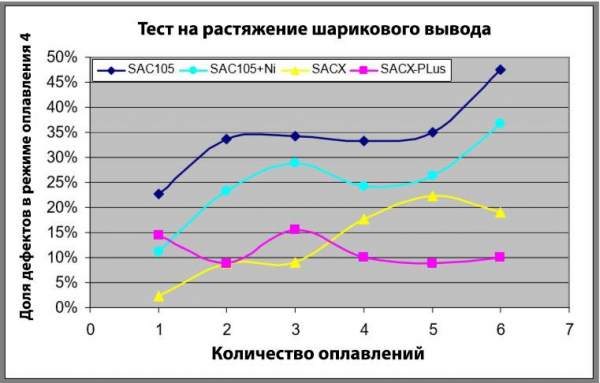

На рисунке 11 приведены краткие результаты испытаний на растяжение шариковых выводов. Данные показывают часть дефектов режима оплавления 4 (разрушения на поверхности раздела) для всех четырёх сплавов и для образцов, прошедших от 1 до 6 циклов оплавления. Сплав SAC105 показывает самый высокий процент содержания хрупких изломов. Добавление никеля (Ni) к сплаву SAC105 снижает вероятность разрушений по поверхности разделов. Это происходит, как и ожидается, из-за толщины промежуточного слоя интерметаллического соединения, показанного на рисунках 9 и 10 выше.

Обычно более толстый слой интерметаллического соединения приводит к образованию большего числа дефектов в режиме оплавления 4. Сплавы SACX и SACX PlusTM показывают немного меньшее число неисправностей данного режима. SACX PlusTM практически не обнаруживает изменений в части хрупких изломов после многократных циклов оплавления.

Оказывается, что в обоих случаях добавление никеля (Ni) влияет на улучшение надёжности паяного соединения. Вероятно, это происходит из-за изменения в структуре второго интерметаллического слоя, который может меняться от чистого Cu6Sn5 до смешанного (CuNi)6Sn5. Окончательным результатом добавления никеля (Ni) станет также понижение толщины интерметаллического соединения из-за снижения размывания меди (Cu) через интерметаллический слой (CuNi)6Sn5.

Рис. 11. Испытание на растяжение шарикового вывода

Во второй части исследования оценивалось влияние многократных циклов оплавления на образование пустот у BGA-компонентов, смонтированных на печатных платах с использованием четырёх паяльных паст. Однако целью этого исследования не является анализ различных паст. Четыре разных пасты выбраны с целью распределения возможного влияния таким образом, чтобы в итоге можно было исключить свойственные каждой пасте нежелательные эффекты. Подобным образом, для исключения влияния определённого профиля оплавления были выбраны три различных профиля.

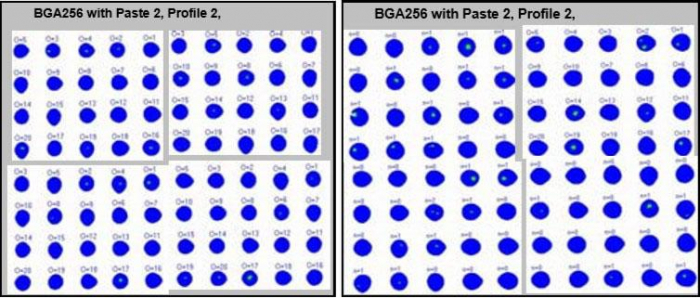

На рисунке 12 показаны результаты рентгеновских снимков нескольких проверенных BGA-компонентов. На рисунке показана паяльная паста 2 после первого оплавления, справа — та же паяльная паста после двух циклов оплавления. Для определения области каждой пустоты изменён цвет и увеличен размер объектов. Данные по пустотам представлены в виде средней области пустот и части области поперечного сечения BGA-компонента.

Рис. 12. Увеличенные рентгеновские снимки пустот после одного и после двух циклов оплавления компонентов BGA256, собранных с использованием пасты 2.

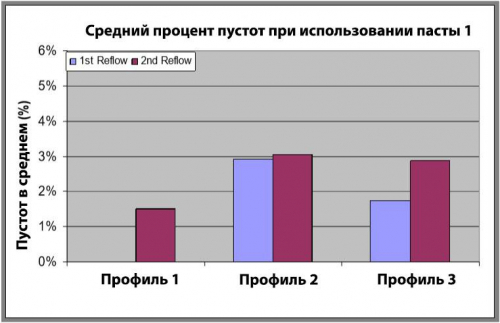

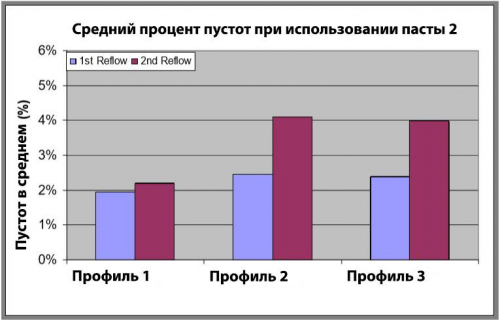

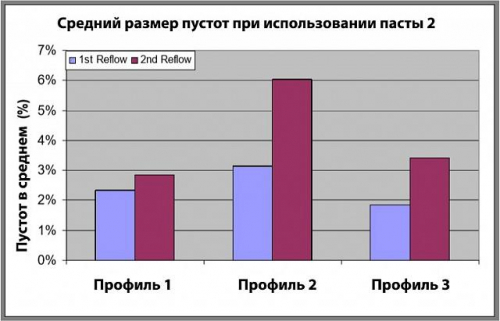

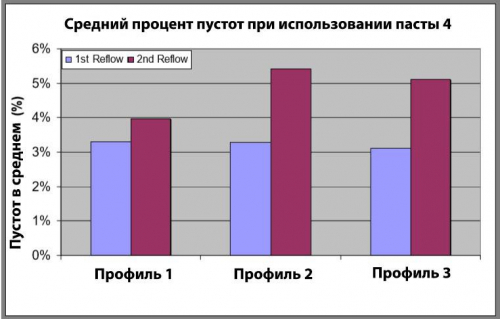

Рисунки 13-16 показывают пустоты в пасте 1, пасте 2, пасте 3 и пасте 4 соответственно. Приведенные данные относятся ко всем трём профилям оплавления, а также образцам испытаний после одного и после двух циклов оплавления. Во всех случаях пустоты показывают рост в ходе второго цикла оплавления. Все данные указывают на то, что Профиль 2 - медленно восходящий прямой профиль со средней пиковой температурой — показывает незначительное увеличение числа пустот по сравнению с двумя другими профилями.

Рис. 13. Пустоты после первого и второго циклов оплавления при использовании пасты 1

Рис. 14. Пустоты после первого и второго циклов оплавления при использовании пасты 2

Рис. 15. Пустоты после первого и второго циклов оплавления при использовании пасты 3

Рис. 16. Пустоты после первого и второго циклов оплавления при использовании пасты 4

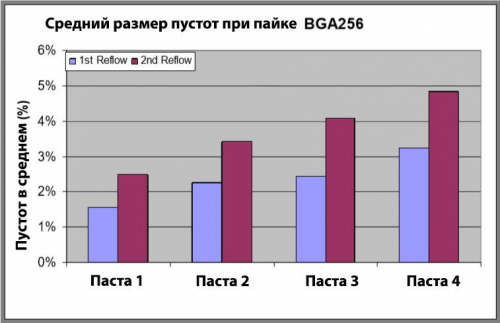

На рисунке 17 показаны краткие результаты по пустотам. Также на рисунке показана средняя площадь пустот для всех образцов, собранных с использованием трёх профилей оплавления. Результаты показывают, что независимо от пасты и профиля оплавления многократные циклы оплавления всегда увеличивают пустоты.

Сложно понять причину увеличения размера пустот. Возможны две причины. Одна из них — это то, что после первого цикла оплавления образовались неопределённые микропустоты, которые при объединении образуют более крупные пустоты, обнаруживаемые после второго цикла оплавления. Второй возможной причиной можно считать то, что некоторая часть летучего вещества остаётся включенной в пустоты, увеличиваясь при втором оплавлении. В фазе охлаждения после второго цикла оплавления застывшие внутри пустот частицы припоя перед переходом к паровой фазе периодически сжимаются до первоначального размера.

Рис. 17. Средний размер пустот при использовании трёх профилей оплавления

Заключение

Эффект от многократных циклов оплавления изучен на паяных соединениях BGA-компонентов со стороны компонента, а также со стороны платы. Паяные соединения со стороны компонента прошли до шести циклов оплавления.

В данном анализе показан рост промежуточного интерметаллического слоя и его влияние на механическую целостность паяных соединений. Оказывается, что сплавы SnAgCu с низким содержанием серебра (Ag) и добавлением незначительного количества никеля (Ni) показывают образование более тонких слоев интерметаллических соединений и их более медленный рост в ходе многократных циклов оплавления по сравнению с аналогами, не содержащими никеля (Ni).

В результате проведённых высокоскоростных испытаний на растяжение шариковых выводов установлено, что меньшая толщина интерметаллических соединений связана с улучшенной целостностью паяных соединений. Влияние многократных циклов оплавления на образование пустот у BGA-компонентов изучалось со стороны платы с применением трёх различных профилей оплавления и четырёх различных паяльных паст. Результаты показывают увеличение пустот в размерах при втором цикле оплавления.

Благодарность

Авторы статьи выражают благодарность Навендру Йодан за помощь в сборке BGA-компонентов.