Авторы: Yunsung Kim, Hyelim Choi, Hyoungjoo Lee, Dongjun Shin, Jinhan Cho, Heeman Choe

Перевод: Андрей Черняк, Виталий Щекин

В данной статье исследуется поведение паяных соединений BGA с медным ядром в условиях экстремального термоциклирования, часто встречающихся в автомобильной промышленности. Для этого проводилось термоциклирование паяных соединений с медным ядром, содержащих два разных типа покрытий - Sn-3.0Ag и Sn-1.0In, в сравнении с традиционными паяными соединениями Sn-3.0Ag-0.5Cu при температурах от -55 до +150°С. Оба типа паяных соединений с медным ядром можно считать потенциальным решением проблемы дефектов паяных соединений в микроэлектронике, используемых в суровых температурных условиях по причине их большей устойчивости к тепловому стрессу при термоциклировании по сравнению с Sn-3.0Ag-0.5Cu

Введение

Проблемы охраны здоровья и загрязнение окружающей среды, связанные со свинцом, повысили спрос на бессвинцовые припои в производстве электроники, в том числе на популярные Sn-Ag-Cu припои[1-7]. Припой Sn-Ag-Cu имеет хороший потенциал для замены обычных Sn-Pb припоев во многих приложениях из-за его большей прочности, термомеханической устойчивости и сопротивляемости ползучести при повышенных температурах. Однако, несмотря на свои многочисленные преимущества по сравнению со свинецсодержащими припоями, Sn-Ag-Cu припои часто проявляют низкую надежность под воздействием ударных нагрузок вследствие их значительно более высокой жесткости, чем оловянно-свинцовые припои [8,9]. Кроме того, припой Sn-Ag-Cu может показать худшую устойчивость в суровых условиях, например, в микроэлектронных компонентах, подверженных экстремальным температурным перепадам в автомобильной промышленности, так как он имеет большую зависимость от стресса при более высоких уровнях механической нагрузки [10,11].

С другой стороны, паяные соединения BGA с медным ядром могут быть потенциальным решением проблемы соединений в микроэлектронике в суровых температурных условиях по следующим причинам.

- Во-первых, медные сердечники в шариках припоя остаются в твердом состоянии и служат в качестве ограничителя в процессе оплавления для предотвращения слипания шариков друг с другом, особенно в случае высокой плотности выводов, например, в BGA или CSP корпусах [12-16].

- Во-вторых, ожидается, что их устойчивость к термоциклированию будет выше, чем у обычного припоя, поскольку они имеют большую высоту паяного соединения, что обеспечивает меньшую механическую нагрузку, а также должны иметь более низкий суммарный коэффициент теплового расширения (CTE) благодаря медному ядру внутри шарика припоя [13,17].

Несмотря на эти потенциальные преимущества, было опубликовано всего несколько исследований данного материала с основным акцентом на прочностных характеристиках при усилии на сдвиг, за исключением одного отчета о термоциклировании, в котором было показано увеличение сопротивляемости термоциклированию при увеличении размера медного ядра [20].

В данной работе изучалось поведение при термоциклировании паяных соединений BGA с медным ядром и двумя разными типами покрытия - Sn-3.0Ag и Sn-1.0In в сравнении с обычным Sn-Ag-Cu припоем. Примененный в исследовании диапазон температур (от -55 до +150°С) является более суровым в сравнении со стандартным для данного теста диапазоном (от -40 до +125°С),чтобы лучше оценить ожидаемую надежность пайки микроэлектроники в автомобильной и аэрокосмической области, где в настоящее время изыскиваются более жесткие условия эксплуатации для повышения производительности. Поэтому полученный из данного исследования результат, возможно, будет иметь применение в автомобильной и аэрокосмической промышленности.

Методика эксперимента

В эксперименте испытывались два типа BGA шариков с медным ядром - Fukuda Foil и Powder Co., Япония, в сравнении со стандартными шариками Sn-3.0Ag-0.5Cu. Медные сердечники диаметром 300 мкм были покрыты гальваническим способом припоем Sn-3.0Ag или Sn-1.0In, в результате чего конечный диаметр стал 330 мкм. Далее будем означать их как припои Sn-3.0Ag с медным ядром и Sn-1.0In с медным ядром, соответственно. Их стойкость к термоциклированию исследовалась в сравнении с доступными на рынке BGA шариками бессвинцового припоя Sn-3.0Ag-0.5Cu (MK Electron, Korea) такого же диаметра.

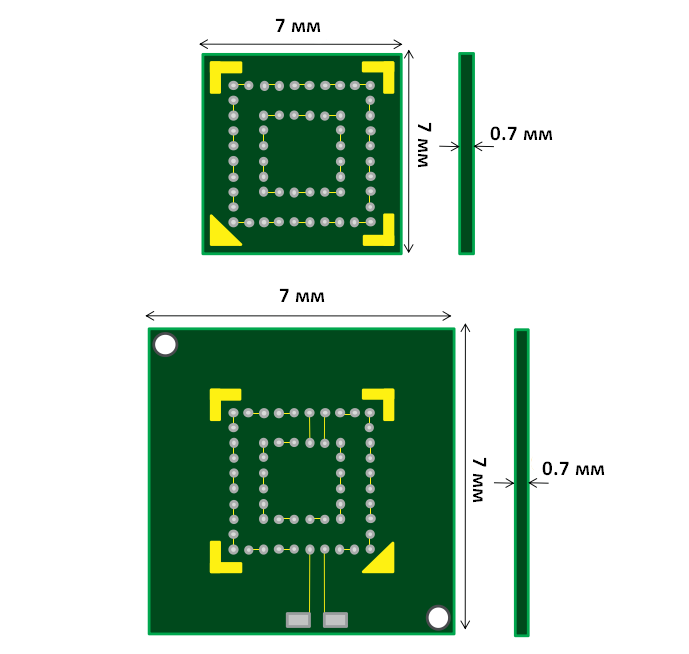

На всех площадках для монтажа BGA были применены не покрытые маской контактные площадки с финишным покрытием NiAu со стандартной толщиной покрытия 8-9 мкм/0.05-0.07мкм соответственно. И субстрат (7 мм на 7 мм с толщиной 0,7 мм) и плата (12 мм х 12 мм с толщиной 0,7 мм) являются текстолитом FR-4 с площадками 265 мкм в диаметре. Субстрат был разработан и соединен в последовательную электрическую цепь, как показано на рис. 1, для определения дефекта паяного соединения при термоциклировании. Критерием отказа было принято превышение сопротивлением величины 1 Ом, как было принято в других исследованиях [21].

Рис.1 Схематичные диаграммы субстрата и платы

Шарики припоя были сначала припаяны к субстрату в семизонной конвекционной печи (1706 EXL, Heller),перед тем, как они были припаяны на плату с использованием паяльной пасты Sn-3.0Ag-0.5Cu (Heraeusu, Германия) в атмосфере азота. Термопрофиль имел температуру преднагрева 150 ± 2°C, с максимальной температурой 245°C. Образцы были подвергнуты термоциклированию (от -55 до +150°С) в воздухе с частотой 15 минут на цикл до электрического разрыва цепи. Каждый тест был проведен как минимум с шестью образцами.

Результаты и обсуждение

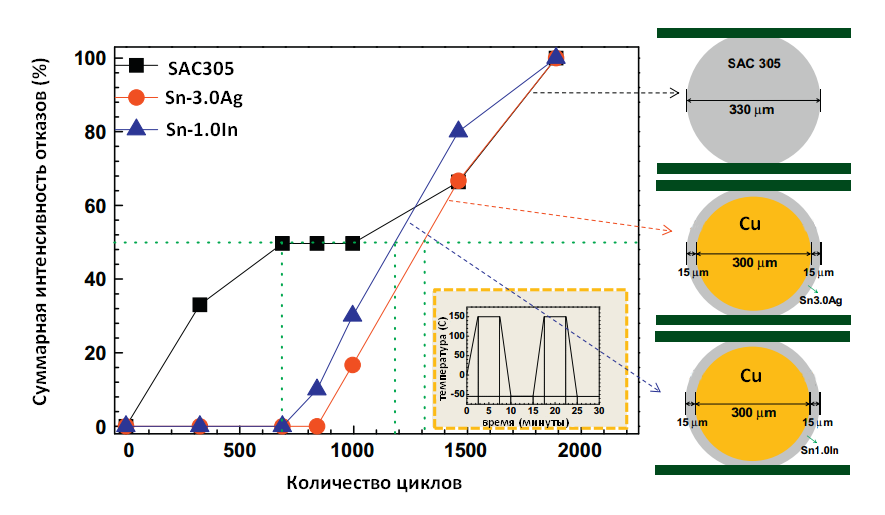

На рис.2 показана частота отказов паяных соединений припоями Sn-3.0Ag и Sn-1.0In с медным ядром при тестировании на температурную усталость (от -55 до +150°С, 15мин/цикл) в сравнении со стандартным припоем SAC305. Использовались три статистически полезных параметра, чтобы провести тщательное сравнение характеристик припоев SAC305, Sn-3.0Ag с медным ядром, и Sn-1.0In с медным ядром. Во-первых, среднее значение циклов на отказ (Na) для обоих припоев с медным ядром больше, чем у припоя SAC305 (см. Табл.1).

параметр | Sn-3.0Ag-0.5Cu | Sn-3.0Ag с медным ядром | Sn-1.0In с медным ядром |

Na | 1096 ± 742 | 1526 ± 335 | 1390 ± 356 |

Nm | 687 | 1310 | 1178 |

N0 | 324 | 995 | 839 |

Рис.2 Частота отказов паяных соединений припоями Sn-3.0Ag и Sn-1.0In с медным ядром при тестировании на температурную усталость (от -55 до +150°С, 15мин/цикл) в сравнении со стандартным припоем SAC305

Кроме того, медианное значение циклов на отказ (Nm) и количество циклов до первого отказа (N0) также больше для Sn-3.0Ag и Sn-1.0In, чем для SAC305 (Рис.2). Особый интерес представляет число циклов до первого отказа, N0, так как он может представлять предварительную оценку надежности микроэлектронных компонентов и быть полезным параметром надежности в отрасли [21]. Значение N0 для Sn-3.0Ag припоя является самым высоким (995 циклов),далее идёт припой Sn-1.0In (839 циклов) и SAC305 (324 цикла). Оба типа припоя с медным ядром показали значительно более высокую устойчивость в работе до первого отказа, чем обычный припой SAC305. Несмотря на тенденцию сравнительно быстрого разрушения после точки N0, припои с медным ядром показывают превосходную сопротивляемость термоциклированию в сравнении с SAC305 по всем трём параметрам Na, N0, Nm.

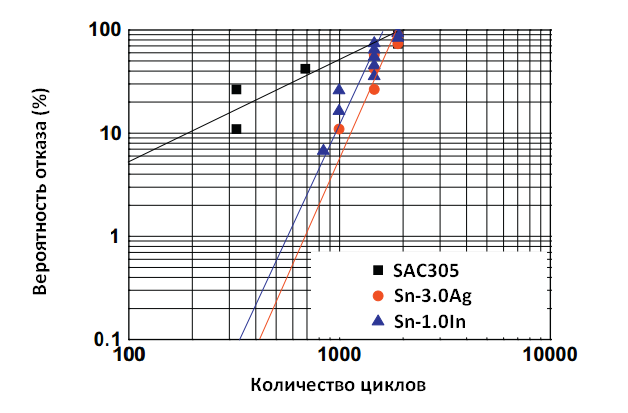

Аналогичная ситуация наблюдается и в распределении Вейбулла на рис.3, которое сравнивает совокупные распределения отказов трех паяных соединений с использованием значений характерного времени жизни (Θ),и параметра формы (β). Они показывают число циклов при 63,2% отказов и поведение распределения отказов, соответственно. Значения величин Θ и β для всех трех типов припоя представлены в Таблице 2.

Рис.3 Распределение Вейбулла Sn–3.0Ag и Sn– 1.0In припоев с медным ядром в сравнении с припоем SAC305 в течение термоциклирования (от -55 до +150°С)

параметр | Sn-3.0Ag-0.5Cu | Sn-3.0Ag с медным ядром | Sn-1.0In с медным ядром |

Θ | 1444 | 1690 | 1563 |

β | 1,2 | 4,2 | 3,9 |

Припои с медным ядром показывают более высокое характерное время жизни - у Sn-3.0Ag этот показатель равен 1690 циклов, а у Sn-1.0In 1563 цикла, в то время как у SAC305 1444 цикла. Кроме того, параметр формы β также больше для припоев с медным ядром - β=4.2 для Sn-3.0Ag и β=3.9 для Sn-1.0In, по сравнению с β=1.2 для SAC305. В результате, анализ при помощи распределения Вейбулла раскрывает превосходные характеристики при термоциклировании паяных соединений с медным ядром по сравнению с традиционным SAC305. Это повышение надежности связано с преимуществами, присущими уникальному строению шариков для BGA, каждый из которых состоит из медного сердечника, покрытого слоем припоя.

Можно выделить три преимущества данной системы в связи с её высокой надежностью при термоциклировании: поддерживание большей высоты BGA шарика после оплавления [10,23,24], меньший коэффициент температурного расширения (CTE) медного ядра, и меньшая пластическая деформация при термоциклировании вследствие наличия жесткого ядра [23].

- Во-первых, средняя высота паяного соединения для припоев с медным ядром (376 мкм) после оплавления примерно на 28% выше, чем высота зазора у аналогичного соединения из SAC305 (293мкм),и наоборот - средний диаметр BGA шарика с медным ядром после оплавления немного меньше, чем у SAC305. Большая высота паяного соединения вместе с меньшим его диаметром предполагает повышенную надежность, поскольку такая форма может привести к меньшим пластическим деформациям и механическим напряжениям при термоциклировании [23,24].

- Во-вторых, коэффициент теплового расширения (CTE) паяных соединений с медным ядром должен быть меньше из-за сравнительного низкого CTE ядра (для меди 17 ppm/°C) [23]. На самом деле, CTE меди меньше, чем CTE у SAC305 (23 ppm/°C),и лишь немного выше, чем у печатных плат (16 ppm/°C) [23]. Таким образом, присутствие медного ядра с низким CTE может снизить суммарный CTE всего паяного соединения, что, в свою очередь, уменьшит тепловой стресс и механические напряжения, возникающие из-за теплового несоответствия паяного соединения и печатной платы.

- Кроме того, наличие медного ядра, как ожидается, улучшит устойчивость к электромиграции, так как оно уменьшит движущую силу диффузии меди извне в толщу припоя[26]. С другой стороны, наличие медного ядра не всегда может быть полезным. Более высокая жесткость меди по сравнению с припоем SAC305 (131 против 48 ГПа [8,27]),предположительно, приведет к ухудшению устойчивости к ударным нагрузкам [8].

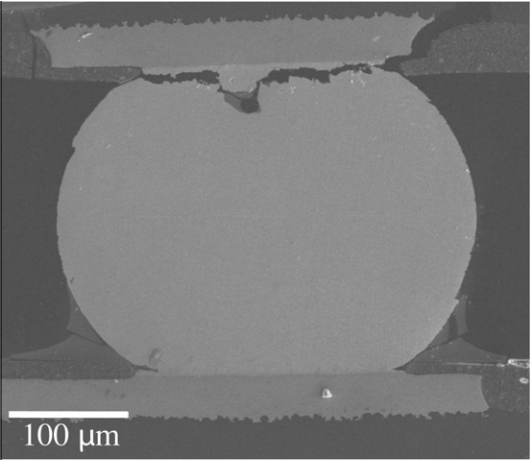

На рис.4 показаны снимки микрошлифов, сделанные с помощью электронного сканирующего микроскопа паяных соединений после термоциклирования. Неупругая термическая деформация концентрируется в местах, где обычно начинаются и расширяются трещины [21,28].

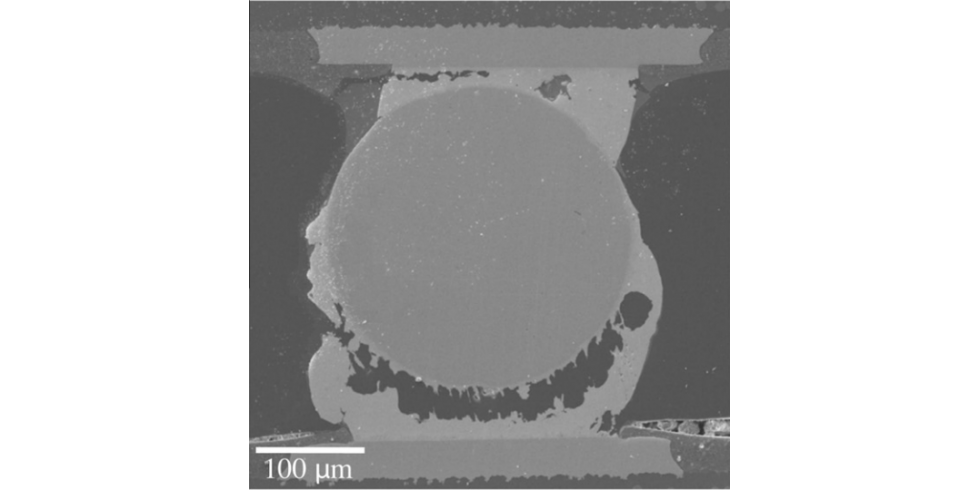

Рис.4а Снимки микрошлифов паяного соединения SAC305

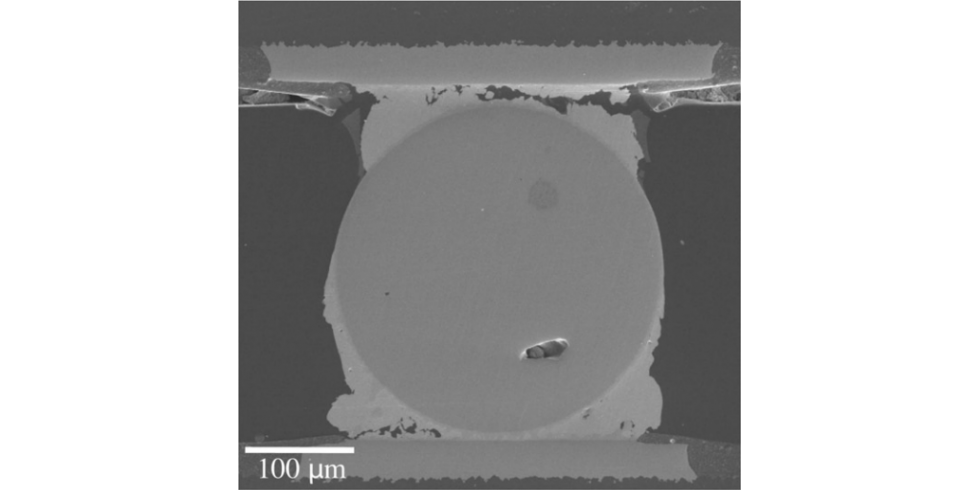

Рис.4б Снимки микрошлифов паяного соединения Sn–3.0Ag с медным ядром

Рис.4в Снимки микрошлифов паяного соединения Sn–1.0In с медным ядром

На рис.4а трещина проходит между припоем SAC305 и финишным покрытием площадки. Это согласуется с другими исследованиями, согласно которым наибольшее механическое напряжение сосредоточено на границе между медной площадкой и толщей припоя из-за большого несоответствия в CTE [29-31]. С другой стороны, микрошлифы паяных соединений с медным ядром показывают два различных типа дефекта после одного и того же теста термоциклирования.

Трещина для Sn-3.0Ag проявляется в основном между медным ядром и слоем покрытия (рис. 4б),в то время как для Sn-1.0In - между слоем покрытия и финишной площадкой (рис. 4в). Можно предположить, что припой Sn-1.0In обладает лучшими по сравнению с Sn-3.0Ag характеристиками смачивания, и, таким образом, область между слоем покрытия и финишным покрытием площадки становится слабым звеном. Вероятно, это происходит из-за того, что добавление индия в припой улучшает смачиваемость паяемого материала [32,33], за счет уменьшения времени смачивания или увеличения силы смачивания, в частности между медью и припоем на основе олова [34,35]. Кроме этого, не только состав сплава покрытия влияет на характеристики надежности при термоциклировании и механизм разрушения, но и размер ядра может влиять на это. Интересно отметить модельное исследование, в котором увеличение диаметра ядра может привести к увеличению стойкости при термоциклировании [20].

Заключение

В данной работе исследовались сопротивляемость температурной усталости и механизм разрушения паяных соединений BGA с медным ядром и припоями Sn-3.0Ag и Sn-1.0In в сравнении с Sn-3.0Ag-0.5Cu паяными соединениями. Сопротивляемость температурной усталости паяных соединений с медным ядром была выше по сравнению с SAC305 из-за большей высоты галтели и меньшего суммарного коэффициента теплового расширения (CTE),вызванного наличием медного ядра внутри шара, что также связано с более низкой степенью напряжения пластической деформации. Усталостная трещина для Sn-3.0Ag появляется между медным ядром и слоем покрытия, в то время как для припоя Sn-1.0In трещина появляется между слоем покрытия и финишным покрытием контактной площадки вследствие усиленного смачивания медного ядра припоем Sn-1.0In из-за добавления индия.

Благодарности

Работа выполнена при поддержке Международной исследовательской программы и развития Национального исследовательского фонда Кореи (NRF). Также авторы выражают благодарность за поддержку от программы приоритетных научных центров через Национальный научно-исследовательский фонд Кореи, финансируемый Министерством образования, науки и технологии.

Литература

- Lau YS, Yang PF, Yeh CL. Experimental studies of board-level reliability of chip-scale packages subjected to JEDEC drop test condition. Microelectron Reliab2006;46:645-50.

- Abtew M, Selvaduray G. Lead-free solder in microelectronics. Mater Sci Eng Rep 2000;27:95-141.

- Chawla N, Sidhu RS. Microstructure-based modeling of deformation in Pb-free solders. J Mater Sci Mater Electron 2007;18:175-89.

- Deng X, Koopman M, Chawla N, Chawla KK. Young’s modulus of (Cu, Ag) - Sn intermetallics measured by nanoindentation. Mater Sci Eng A 2004;364:240-3.

- Lai YS, Chang HC, Yeh CL. Evaluation of solder joint strengths under ball impact test. Microelectron Reliab 2007;47:2179-87.

- Xia Y, Xie X. Endurance of lead-free assembly under board level drop test and thermal cycling. J Alloy Comp 2008;457:198-203.

- You T, Kim Y, Jung W, Moon J, Choe H. Effect of surface finish on the fracture behavior of Sn-Ag-Cu solder joints during high-strain rate loading. J Alloys Compd 2009;486:242-5.

- You T, Kim Y, Kim J, Lee J, Jung B, Moon J, et al. Predicting the drop performance of solder joints by evaluating the elastic strain energy from high-speed ball pull tests. J Electron Mater 2009;38:410-4

- Choi HL, Lee TK, Kim YS, Kwon H, Tseng CF, Duh JG, et al. Improved strength of boron-doped Sn-1.0Ag-0.5Cu solder joints under aging conditions. Intermetallics 2012;20:155-9.

- Liang J, Downes S, Dariavach N, Shangguan D, Heinrich SM. Effects of load and thermal conditions on Pb-free solder joint reliability. J Electron Mater 2004;33:1507-15.

- Qi Y, Ghorbani HR, Spelt JK. Thermal fatigue of SnPb and SAC resistor joints: analysis of stress-strain as a function of cycle parameters. IEEE Trans Adv Packag 2006;29:690-700.

- Chen CM, Lin HC. Interfacial reactions and mechanical properties of ball-grid-array solder joints using Cu-cored solder balls. J Electron Mater 2006;35:1937-47.

- Shohji I, Shiratori Y, Yoshida H, Mizukami M, Ichida A. Growth kinetics of reaction layers in flip chip joints with Cu-cored lead-free solder balls. Mater Trans JIM 2004;45:754-8.

- Chiang MJ, Chang SY, Chuang TH. Reflow and burn-in of a Sn-20In-0.8Cu ball grid array package with a Au/Ni/Cu pad. J Electron Mater 2004;33:34-9.

- Lee JH, Lim GT, Yang ST, Suh MS, Chung QH, Byun KY, et al. Electromigration and thermomigration characteristics in flip chip Sn-35Ag solder bump. J Kor Inst Met Mater 2008;46:310-4.

- Roh MH, Lee HY, Kim WJ, Jung JP. Fabrication and characteristics of electroplated Sn-07Cu micro-bumps for flip-chip packaging. J Kor Inst Met Mater 2011;49:411-8.

- Liu P, Yao P, Liu J. Effects of multiple reflows on interfacial reaction and shear strength of SnAgCu and SnPb solder joints with different PCB surface finishes. J Alloys Compd 2009;470:188-94.

- Chen CM, Lin HC. Interfacial reactions and mechanical properties of ball-grid-array solder joints using Cu-cored solder balls. J Electron Mater 2006;35:1937-47.

- Shohji I, Shiratori Y, Yoshida H, Mizukami M, Ichida A. Growth kinetics of reaction layers in flip chip joints with Cu-cored lead-free solder balls. Mater Trans 2004;45:754-8.

- Amagai M, Nakao M. Ball grid array (BGA) packages with the copper core solder balls. In: 48th electronic components and technology conference. 1998. p. 692-701 [May].

- Terashima S, Kariya Y, Hosoi T, Tanaka M. Effect of silver content on thermal fatigue life of Sn-xAg-0.5Cu flip-chip interconnects. J Electron Mater 2003;32:1527-33.

- Darveaux R, Heckman J, Syed A, Mawer A. Solder joint fatigue life of fine pitch BGAs - impact of design and material choices. Microelectron Reliab 2000;40:1117-27.

- Fan XJ, Varia B, Han Q. Design and optimization of thermo-mechanical reliability in wafer level packaging. Microelectron Reliab 2010;50:536-46.

- Liu X, Lu GQ. Effects of solder joint shape and height on thermal fatigue lifetime. IEEE Trans Compon Packag Technol 2003;26:455-65.

- Nai SML, Wei J, Gupta M. Improving the performance of lead-free solder reinforced with multi-walled carbon nanotubes. Mater Sci Eng A 2006;423:166-9.

- Jung DJ, Park DY, Lee JK, Kim HJ, Lee KA. Fabrication and characterization of Cu-based amorphous coatings by cold spray process. J Kor Inst Met Mater 2008;46:321-7.

- Chaal L, Debiemme-Chouvy C, Deslouis C, Maurin G, Pailleret A, Saidani B. Comparative AAFM nanoscratching tests in air of bulk copper and electrogenerated cuprous oxide films. Surf Sci 2011;605:121-30.

- Lau JH. Flip chip technologies. New York: McGraw-Hill; 1996.

- Kim JM, Farson DF, Shin YE. Improvement of board level reliability for lBGA solder joints using underfill. Mater Trans JIM 2003;44:2175-9.

- Vandevelde B, Gonzalez M, Limaye P, Ratchev P, Beyne E. Thermal cycling reliability of SnAgCu and SnPb solder joints: a comparison for several IC-packages. Microelectron Reliab 2007;47:259-65.

- Terashima S, Tanaka M. Thermal fatigue properties of Sn-1.2Ag-0.5Cu-xNi flip chip interconnects. Mater Trans JIM 2004;45:681-8.

- Mei Z, Morris Jr JW. Characterization of eutectic Sn-Bi solder joints. J Electron Mater 1992;21:599-607.

- Wang YT, Ho CJ, Tsai HL. Effects of In addition on wetting properties of Sn-Zn-In/Cu soldering. Mater Trans JIM 2010;51:1735-40.

- Kanlayasiri K, Mongkolwongrojn M, Ariga T. Influence of indium addition on characteristics of Sn-0.3Ag-0.7Cu solder alloy. J Alloys Compd 2009;485:225-30.

- Kim Y, Choi H, Lee H, Shin D, Moon J, Choe H. Fracture behavior of Cu-cored solder joints. J Mater Sci 2011;46:6897-903.